コンポーネントの故障がオプションではない航空宇宙工学のハイステークス領域では、製造プロセスの選択が最重要です。利用可能なさまざまなテクニックの中で、 精度の失われたワックス鋳造 (投資キャスティングとも呼ばれる)は、タービンブレードから複雑な構造要素まで、ミッションクリティカルな部分を生産するための好ましい方法として一貫して現れます。その理由は、飛行の厳しい要求を満たすユニークな能力にあります。

この能力は、航空宇宙で一般的なエキゾチックで高性能合金を操作する場合に重要です。インコネル、チタン合金、コバルトベースの超合金などの材料は、機械加工が難しいことで有名です。精密な失われたワックス鋳造により、これらの材料を最終的な複雑な形状に形成し、材料を最小限に抑え、重い機械加工中にストレスや欠陥を導入するリスクを減らします。

さらに、このプロセスは、例外的な冶金の完全性を提供します。ワックスパターンの周りに作成されたセラミックシェル型は、熱いときに注がれ、溶融金属の制御された固化を可能にします。これにより、細かく均一な穀物構造が生じ、ジェットエンジンと機体の極端な温度とストレスの下で動作するコンポーネントでは交渉不可能な機械的特性(強度、疲労抵抗、クリープ抵抗)が大幅に向上します。

表面の品質ももう1つの重要な要因です。精密な失われたワックス鋳造を介して生成された部品は、他の多くの鋳造方法または広範な機械加工を必要とする部品と比較して、本質的により滑らかな表面仕上げを持っています。この滑らかさは、外部コンポーネントの空力抗力を減らし、非常にストレスの多い内部部分に亀裂を開始できるストレス集中を最小限に抑えるために不可欠です。

多くの場合、小さくて複雑な部品に関連付けられていますが、最新の精度の失われたワックス鋳造施設は、驚くほど大きく複雑なコンポーネントを生産する可能性があります。その汎用性により、航空宇宙アプリケーションの膨大な配列に適しています。

ガスタービンエンジンコンポーネント:タービンブレードと羽根(両方の翼と複雑な内部冷却チャネル)、燃焼器部品、ノズル。

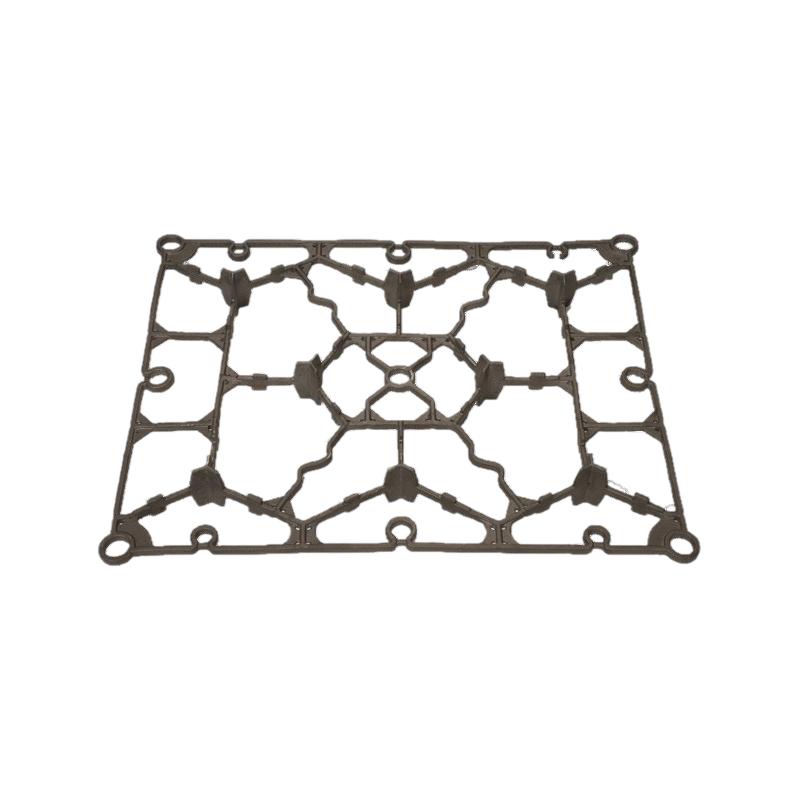

機体コンポーネント:ブラケット、レバー、アクチュエーター、ヒンジ、構造的継手。

着陸装置コンポーネント:高強度構造部品。

補助電源ユニット(APU)コンポーネント。

極端な環境に耐えることができるより軽く、より強力で、より効率的なコンポーネントを容赦なく追求する業界では、精密な失われたワックス鋳造は、基礎と信頼できる製造プロセスのままです。そのユニークな能力の融合は、複雑な航空宇宙設計を信頼できる高性能現実に変えるための好ましい選択となっています。