高度な製造の世界では、金属成分の表面の欠陥は、費用のかかる障害、製品寿命の削減、およびパフォーマンスの低下につながる可能性があります。航空宇宙から医療機器に至るまでの業界にとって、ほぼ完璧な表面を達成することは贅沢ではありません。それは必要です。 精度の失われたワックス鋳造 、投資キャスティングとしても知られているため、最小限の欠陥を持つ複雑な部品を生産するためのゴールドスタンダードとして浮上しています。しかし、現代のテクノロジーで洗練されたこの何世紀にもわたるテクニックは、そのような並外れた表面品質をどのように保証しますか?

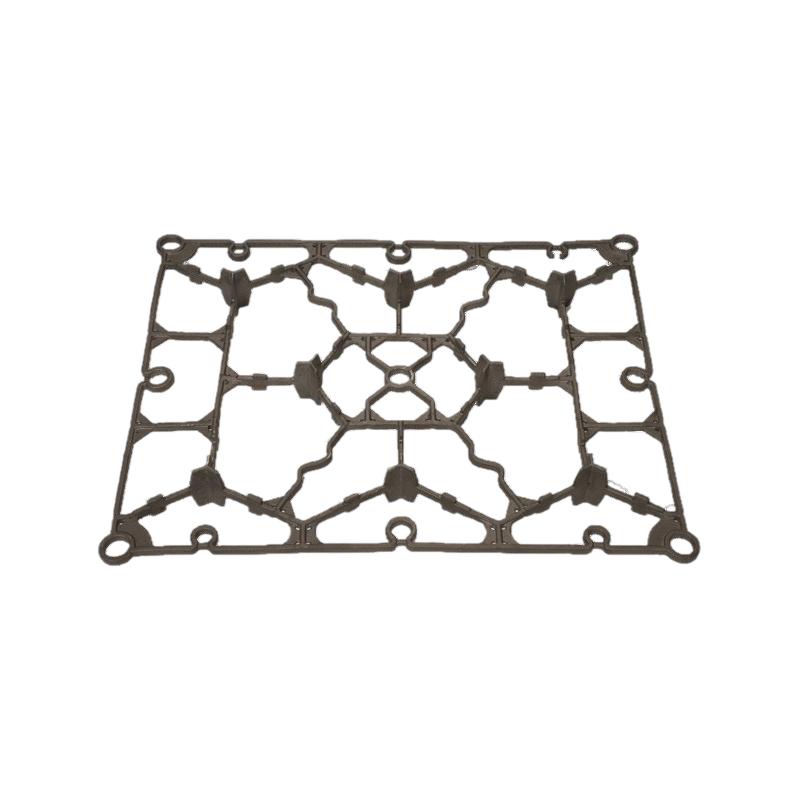

その中心で、精密な失われたワックス鋳造は、最終パートの正確なワックスレプリカの作成から始まります。このワックスパターンは、コンピューター支援設計(CAD)と3D印刷を通じて生成されることが多く、寸法の精度をマイクロメートルまで保証する高解像度の金型を使用して作成されます。その後、ワックスはセラミックスラリーの複数層でコーティングされ、浸漬プロセスを通じて堅牢なシェルを構築します。硬化すると、アセンブリはキルンで加熱され、ワックスを溶かします。その結果、「失われたワックス」という用語を排除し、中空のセラミック型を残します。ステンレス鋼やチタンなどの溶融金属は、制御された条件下でこの空洞に注がれます。冷却後、セラミックシェルは壊れてしまい、元のワックスモデルを驚くほど忠実に反映する金属部分が明らかになります。

表面欠陥の最小化は、この方法のいくつかの重要な側面にかかっています。まず、ワックスパターン自体は、超滑らかな表面を可能にします。ワックスの軽微な欠陥は最終的な金属で複製されるため、手付かずのパターンから始めることが重要です。迅速なプロトタイピングのような高度な技術は、パターンが事実上完璧であることを保証し、粗さや孔食のリスクを軽減します。第二に、セラミックシェルプロセスは極めて重要な役割を果たします。薄い均一な層に細粒のセラミック材料を適用することにより、シェルはガスの閉じ込めと多孔性を最小限に抑えます。これは砂鋳造とは対照的であり、粗いカビでは表面欠陥として現れる泡を導入できます。さらに、セラミックの熱安定性により、鋳造中の熱分布さえも保証し、反りや亀裂を防ぎます。

制御された環境要因により、精度はさらに強化されます。最新のファウンドリは、注入温度、冷却速度、金属純度などの変数を精密機器で監視します。たとえば、真空アシストの注入はエアポケットを排除しますが、ゆっくりと漸進的な冷却は、マイクロクラックとして浮上する可能性のある内部応力を最小限に抑えます。その結果、精密な失われたワックス鋳造は、他の方法からの粗い出力と比較して、125〜250マイクロインチ(RA)の表面仕上げを一貫して達成します。この機能により、ジェットエンジンのタービンブレードや複雑な外科インプラントなど、気密性許容耐性を要求するアプリケーションに最適です。

表面の品質を超えて、このプロセスは、二次機械加工なしで複雑なジオメトリを生成する能力など、より広範な利点を提供し、それ自体が傷やバリを導入することができます。 Investment Casting Instituteからのレポートなどの業界データは、この方法により、従来の鋳造と比較して欠陥率が最大90%減少することを確認しています。ただし、これらの基準を維持するには、X線検査などの非破壊的なテストを含む、熟練した技術者と厳密な品質管理が必要です。

結論として、精密な失われたワックス鋳造は、高忠実度のパターン作成、最適化されたセラミック砲撃、厳しいプロセスコントロールを組み合わせて、その細心の多段階的アプローチを通じて、最小限の表面欠陥を保証します。この信頼性は、重要なセクターでの役割を固め、再加工と無駄からコストを削減しながらイノベーションを促進しています。製造業が進化するにつれて、この技術は、テクノロジーによって増強された伝統的な職人技が、それが最も重要な場所に完璧をどのように提供できるかを証明しています。