1。概念分析

フォームキャスティングの紛失 (LFC)は、完全な金型鋳造または気化した金型鋳造としても知られており、革新的な精度鋳造プロセスです。そのコアは、フォームプラスチック(通常はポリスチレンEPSまたはコポリマーSTMMA)を使用して、最終キャストとまったく同じ形状の正確なカビ(つまり、「フォームパターン」)を作成することです。注ぎプロセス中、高温溶融金属はフォーム型に接触し、すぐに蒸発して消滅させます。その後、溶融金属はその空間を占め、冷却と凝固の後に目的の鋳造が直接得られます。プロセス全体におけるフォーム型の「消失」は、その最も重要な機能とその名前の起源です。

2。プロセス全体の詳細な説明

カビの設計と製造:

鋳造図面に基づく3次元設計、収縮手当の正確な計算。

必要なフォーム金型(またはカビの組み合わせ)は、CNC加工またはカビの発泡成形を使用して製造されています。

フォームパターンの準備:

材料:主に、事前に燃えたEPS(拡張可能なポリスチレン)ビーズまたはSTMMA(スチレンメチルメタクリレート共重合体)ビーズを使用します。 STMMAは、黒い炭素の欠陥を減らすことができ、より広いアプリケーションを持っています。

成形:ビーズを空洞でアルミニウム合金金型に入れ、蒸気を熱に渡し、ビーズを膨張させ、融合させ、空洞を充填し、冷却後に濃いフォームパターンを形成します。複雑な鋳物には、複数のパターンコンポーネントを結合して組み立てる必要があります(特別なホットメルト接着剤を使用)。

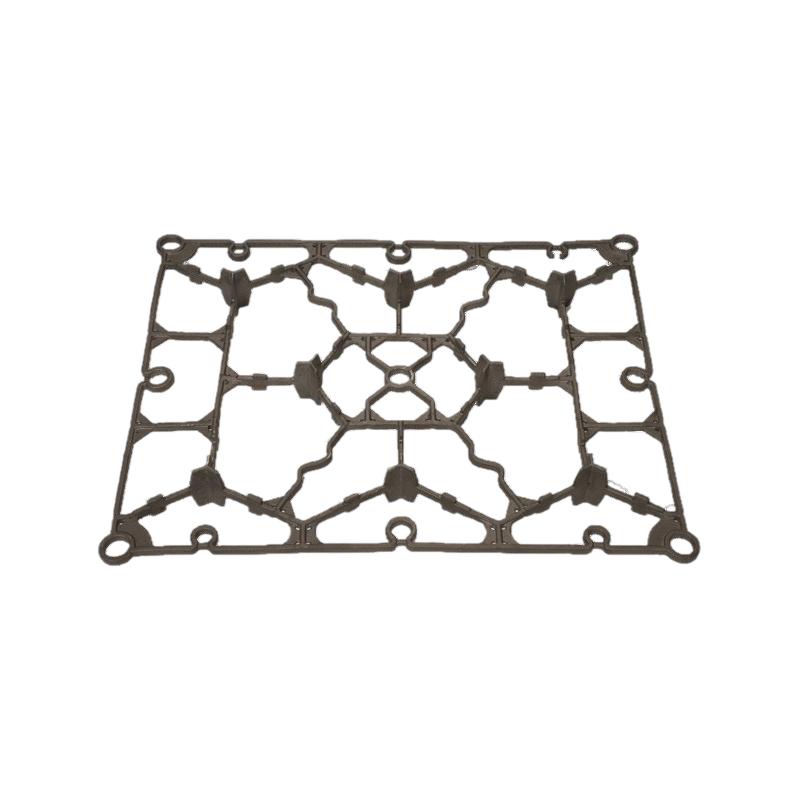

パターンクラスターアセンブリ:

複数のフォームパターン(Pouring SystemとRiserシステムを含む)を「パターンクラスター」全体に正確に結合します。注ぎシステムの設計は非常に重要であり、充填とガス化に直接影響します。

ペイントコーティング:

目的:パターンの強度と表面仕上げを強化します。金属液が乾燥した砂に浸透するのを防ぐために、絶縁層を形成します。フォームガス化製品が排出されるように通気性のあるチャネルを提供します。

塗料:主に水ベースの耐火性コーティング(クォーツパウダー、ボーキサイトパウダー、マイカパウダーなど、バインダーと懸濁剤付き)。

方法:浸漬コーティング、シャワーコーティングまたはスプレーコーティング、コーティングの厚さ(通常0.5〜2mm)、均一性を厳密に制御してから乾燥させる必要があります。

乾燥砂の振動モールディング:

コーティングされたパターンクラスターを、掃除機をかけることができる特別な砂の箱に入れます。

バインダー、湿気、均一な粒子サイズのない、乾燥クォーツ砂またはその他の耐火物(宝石砂など)を埋めます。

振動テーブルを開始して、乾燥した砂が振動中のパターンクラスターの周りのすべてのギャップにしっかりと満たされて、必要なコンパクトさを実現できるようにします。

注ぐ:

砂の箱の上部をプラスチックフィルムで覆い、掃除機をかけます(通常、0.025-0.05 MPaの負圧を維持します)。

真空条件下では、溶融金属(一般的に使用される鋳鉄、鋳鉄、アルミニウム合金、銅合金など)を着実に連続的に注ぎます。

高温溶融金属は、発泡パターンを急速に加熱して蒸発させ、生成されたガスがコーティングと乾燥砂の間の細孔を通過し、真空システムによって抽出されます。溶融金属は、フォームパターンが消えた後に形成された空洞を完全に満たします。

冷却と砂の除去洗浄:

キャスティングは完全に冷却され、砂の箱で固化しています。

真空を取り除き、砂の箱の上部に乾いた砂を取り除きます。

包まれた乾いた砂と一緒にキャスティングを注ぎます。

反転、振動、その他の方法を通して、乾燥した砂は鋳造から自動的に分離され、効率的な砂の落下を実現します。冷却とほこりの除去後、乾燥した砂をほぼ100%リサイクルできます。

クリーニング:注入とライザーシステム、残留ペイント、フラッシュバリなどを取り外して、完成したキャストを取得します。

3。コア機能と利点

高精度と複雑な幾何学的形状:

フォーム型は、非常に複雑な形状(複雑な空洞や湾曲した表面を含む)に簡単に処理できます。

別れの表面は必要ありません。金型テーパー(または非常に小さなテーパー)、高次元精度(CT7-9レベルまで)、良好な表面粗さ(6.3〜25μmまでのRA)。

プロセスを簡素化し、全体的なコストを削減します。

伝統的な砂鋳造に必要な木製の金型/金属型の製造、コア作り、ボックスアセンブリなどの複雑なプロセスを省略します。

バインダーと砂の混合装置は必要ありません。砂の加工コストは非常に低いです(乾燥した砂は繰り返し再利用できます)。

処理手当を減らし、金属材料を保存します。特に複雑な部品の小型および中程度のバッチの生産に適した生産サイクルを短くします。

設計の柔軟性と統合:

マルチピース統合キャストは、結合を通じて達成でき、その後のアセンブリプロセスを減らします。

設計の自由は非常に高く、変更が簡単です。

優れた表面品質:

表面は滑らかで、輪郭は透明で、キャスティングの外観の品質は良好です。

清潔で環境に優しい:

バインダーなしの乾燥砂、樹脂、ウォーターガラスなどによって引き起こされる有機廃棄ガス汚染はありません(ただし、フォームガス化製品は適切に処理する必要があります)。

古い砂のリサイクル速度は高く、固形廃棄物は少なくなります。

作業環境は比較的ほこりが多い(真空抽出のおかげです)。

4。課題と制限

フォーム金型の生産コスト:シングルピースの小さなバッチの場合、フォーム金型のコストが高くなる可能性があります(しかし、3D印刷フォーム金型がこの問題を改善しています)。

サイズの制限:大きな鋳物(特に厚くて大きな部分)を注ぐと、発泡は大量のガスを生成するために激しくガス化します。典型的な範囲は0.5kg〜50トンですが、数十キログラムから数トンで一般的に使用されています。

クラスターの組み合わせとコーティングの品質制御:アセンブリの精度とコーティングの品質は、最終キャスティングの品質に大きな影響を与え、繊細な操作と厳格な検査が必要です。

ガス化生成物処理:泡の熱分解とガス化は、真空システムによって時間内に排出され、適切に処理される(燃焼など)が必要な大量のガス状および少量の液体(タール様)製品を生成します。

適用可能な合金範囲:炭素(一部のチタン合金や高マンガン鋼など)に容易に酸化または敏感な合金の適用は比較的限られています。

5。広いアプリケーションエリア

失われた泡の鋳造は、多くの業界で独自の利点を持って輝いています。

自動車業界:エンジンシリンダーブロック、シリンダーヘッド、吸気および排気パイプ、クランクシャフト、ギアボックスハウジング、ブラケット、ブレーキディスク/ドラム、その他の主要コンポーネント。

バルブとパイプ継手:さまざまな材料の複雑なバルブ、パイプ継手、ポンプボディ(鋳鉄、鋳鉄、ステンレス鋼)。

エンジニアリング機械:耐摩耗性の部品、油圧部品、およびハウジング部品。

農業機械:住宅、ギアボックス、ブラケット。

マイニング機械:耐摩耗性の裏地、コンベアトラフ。

アートキャスティングと建築ハードウェア:彫刻、装飾部品、手すりのアクセサリー、その他の複雑な形の工芸品。

航空宇宙:アルミニウム合金とマグネシウム合金のいくつかの非荷重を伴わない構造部分。

6。将来の開発動向

高性能フォーム材料:低ガス化残基、強度、寸法の安定性が低いフォーム材料を発達させます。

3D印刷フォーム金型:迅速なプロトタイピングテクノロジー(バインダージェット、FDMなど)は、複雑なプロトタイプと小さなバッチの製造に使用され、従来の金型の制限を突破し、製品開発を加速します。

コーティング技術の革新:より高い強度、より良い空気透過性、環境に優しいコーティングを開発します。

インテリジェントプロセス制御:センサーと数値シミュレーション(充填ソリディケーションガスフローカップリングシミュレーション)を適用して、キャスティングシステムとプロセスパラメーターの設計を最適化します。

大規模で薄い壁:大きくて薄い壁の鋳物の生産技術のボトルネックを克服します。

グリーン:環境への影響をさらに軽減するために、廃棄ガスの収集と精製技術を改善します。