失われた泡の鋳造はどのように機能しますか?

フォームキャスティングの紛失 (LFC)は、蒸発パターン鋳造またはフル金型鋳造としても知られており、革新的なほぼネット形状の精密鋳造技術です。そのコアの原理には、最終キャストと同じフォームプラスチックモデルの作成、特別な耐火性コーティングでコーティングし、乾燥砂に埋め込み、振動で砂を圧縮し、溶融金属をモデルに直接注ぐことが含まれます。フォームモデルは急速に蒸発し、分解し、消滅し、溶融金属がカビの空洞を占めるようにします。冷却と固化後、フォームモデルの形状を正確に複製する鋳造が形成されます。このテクノロジーは、材料科学、熱力学、流体力学、および精密な製造プロセスを統合し、独自の利点のために現代の鋳造に重要な立場を保持しています。

I.失われたフォーム鋳造のコア原則と本質:熱分解交換と身体的保全

失われた泡の鋳造の秘密は、 「熱分解交換」 。プロセス全体は、物理的保存の法則(質量、運動量、および省エネ)を厳密に遵守し、一連の複雑な物理的および化学的変化を通じてフォームモデルの正確な金属置換を達成します。

発泡モデルの熱分解と消失:

- 物理的な段階(融解と軟化): 溶融金属フロントがフォームモデル(通常、膨張したポリスチレン、EPS、またはSTMMAのようなコポリマーで作られている)に接触すると、激しい熱伝達が発生します。フォームのガラス遷移温度(〜100°C)と融点(〜170〜240°C)は、溶融金属温度(例:鋼> 1500°C)よりもはるかに低いです。モデルの表面は、劇的な軟化と融解を受け、液体の最前線を形成します。

- 化学段階(熱分解、亀裂、ガス化): 高温と低酸素条件下(コーティングと乾燥砂のシールド効果による)では、溶融ポリマー鎖が壊れ、複雑な熱分解反応が起こります。この吸熱プロセスは、小分子ガス(主にスチレンモノマー、ベンゼン、トルエン、エチルベンゼン、水素、CO、およびメタン、およびその他の炭化水素)と少量の液体タール残基(例:液体ポリスチレン)を生成します。ガスはコーティングと砂の毛穴を通って逃げますが、液体製品は高温で部分的に分解されます。金属のフロントによってコーティング界面に押し込まれるか、鋳造面にとどまるものもあります(制御されていないと欠陥を引き起こす)。

ガスギャップの形成と界面反応: 溶融金属フロントとゼコンポジションフォームモデルの間に狭いガスで満たされたギャップが形成されます。 LFCのこのユニークな特徴は、金属充填挙動、前部の安定性、熱伝達、鋳造品質(たとえば、炭素フォールド欠陥)を決定します。

金属の充填と固化:

- 真空支援重力注入: 金属は重力の下で注入カップに注がれ、フラスコ全体が真空(0.3〜0.7 bar)にさらされます。真空は、次のことでカビの充填を大幅に向上させます。

- 吸引効果: 透過性コーティングと乾燥砂システムを介して分解フォームからガス/液体を連続的に抽出し、空洞からの除去を加速し、ガスの逆圧が金属の流れを妨げないようにします。

- カビの強度強化: ゆるい乾燥砂粒子の間に圧力差を生み出し、それらをしっかりと圧縮し、カビに高い強度と剛性を与えます。これにより、従来の砂鋳造のバインダーに関連する問題が回避され、複雑な薄壁部品の鋳造が可能になります。

- 冶金品質の改善: 金属のガスの閉じ込めを減らすのに役立ち、インクルージョンの浮力を促進する可能性があります(ゲーティング/ライザーシステムの支援)。

- フロントアドバンスモード: 金属は全体として着実に前進することはありませんが、発熱ガスで満たされた狭い隙間が先行する準層(「層状」)の方法でフォームモデルを徐々に置き換えます。このフロントの安定性は、細かいモデルの詳細を複製するために重要です。

- 凝固と形成: 金属が空洞を完全に満たした後、熱はコーティングと乾燥した砂を通って消散し、凝固を開始します。乾燥砂の熱伝導率が比較的低いため、固化は通常(壁の厚さと合金の種類によって異なります)より遅く、摂食と低下のストレスを助けます。固化は、最終的に、元のフォームモデルのジオメトリと非常に一貫した金属鋳造を形成します。

エッセンスの概要: 失われたフォーム鋳造は、激しい物理的(融解、気化、脱出)および化学(ポリマーの熱分解/亀裂)の変化が緊密に統合されている動的な交換プロセスです。溶融金属は、真空と保証されたガス除去チャネルによって提供される駆動力によって支援された高熱エネルギーを利用して、容易に蒸発したフォームプラスチックモデルを正確に交換し、それ自体を固体金属エンティティに固化し、「泡を熱に置き換え、金属に置き換える」を実現します。

ii。失われたフォーム鋳造の詳細なプロセスフロー

失われたフォーム鋳造は、最終的な鋳造品質を確保するために各ステップで正確な制御を必要とするマルチステップシステムエンジニアリングプロセスです。

-

フォームパターンメイキング: 正確な出発点と基礎。

- 原材料の選択:

- 拡張可能なポリスチレン(EPS): 最も一般的で、低コスト、優れた泡の成形性、良好な寸法安定性、成熟前拡張および老化プロセス。欠点:不完全な熱分解、高炭素残基(2〜4%)、粘性液体製品(主に液体ポリスチレン)、炭素折り付き傾向、炭素ピックアップ(特に低炭素鋼)、および光沢のある炭素欠陥。ガス製品の高分子量(例:スチレンモノマー)があり、排気負担が増加しています。 該当する: 鋳鉄(灰色の鉄、延性鉄 - 浸炭に敏感ではない)および非鉄合金(AL、CU)よりも好ましい。非批判的な表面要件を備えた小/中鋼の鋳物の場合、厳格なプロセス制御が必要です。

- 拡張可能なメタクリレート - スチレン共重合体(STMMA): スチレン(ST)およびメチルメタクリレート(MMA)の共重合体。 MMA成分は酸素含有量を増加させ、より完全かつより速い熱分解をもたらします。炭素残基はEPSよりも有意に低く(<0.5%、0.02%)、液体製品は最小限で、低分子量/容易に蒸発します。ガス製品は低分子量(CO₂、CO、H₂)を持ち、簡単に追放されます。炭素の折り畳みと浸炭を大幅に減らし、表面の品質を向上させます。欠点:より高いコスト(EPより30〜50%)、わずかに高い成形収縮(カビの補償が必要)、わずかに低い剛性(大部分が強化が必要です)、いくつかの製剤は高温で柔らかく/変形する可能性があります。 該当する: 鋼鉄鋳物(特に低炭素とステンレス鋼)に優先される材料。高品質の複雑な薄壁の鋳鉄と非鉄鋳造物。 LFC鋳造品質(特に表面と材料の純度)を改善するための重要な材料。 MMA含有量は、合金の種類(鋼/鉄)、壁の厚さ、および注入温度(一般的に15〜30%)に基づいて最適化する必要があります。

- 拡張可能なポリプロピレン(EPP): 利点:非常に低い熱分解残基(ほぼ完全に蒸発)、実質的に炭素黒または光沢のある炭素の問題はありません。欠点:困難な発泡(高温が必要)、表面仕上げが不十分、低強度が変形しやすい、困難な寸法制御、高コスト。 該当する: 主に特別な要件のために非常に限られています(例:極端な浸炭)。

- 原材料フォーム: 吹く剤を含む拡張性ビーズ(ペンタンなど)。

- 拡大前(拡大前): ビーズは、前足以前(蒸気加熱)で軟化し、吹く剤が気化して膨張し、ビーズの体積を設定密度(通常、最終パターン密度の2〜5倍)に増加させます。温度、時間、および蒸気圧は厳密に制御され、閉じた細胞構造とターゲット密度(パターン強度、表面の品質、熱分解生成物の量に直接影響する直接影響)を備えた均一な事前拡張ビーズを得る。

- 老化/安定化: 事前に拡張されたビーズは、内部的に陰圧を発症します。それらは、空気の浸潤を内部で浸潤させ、バランスをとる、乾燥、安定、弾力性を獲得し、成形中の過度の収縮または変形を防ぐために、期間(8〜48時間)空気に保管する必要があります。

- 成形(成形): 老化したビーズは、成形ダイに供給されます。

- 型: 通常、密な通気孔穴(直径約0.3-0.8mm)を備えたアルミニウム合金。

- プロセス: ビーズはカビの空洞を充填します - >加熱用に導入された蒸気(二次膨張、軟化、結合) - >冷却水の冷却とセット - >真空補助型のdemolding。成形温度、圧力、時間、蒸気の品質は、パターン密度、融合、表面仕上げに重要です。高品質のパターンは、均一に密度が高く、よく融合され、滑らかな穴が開いており、寸法的に正確で、ワープフリーでなければなりません。

- 原材料の選択:

-

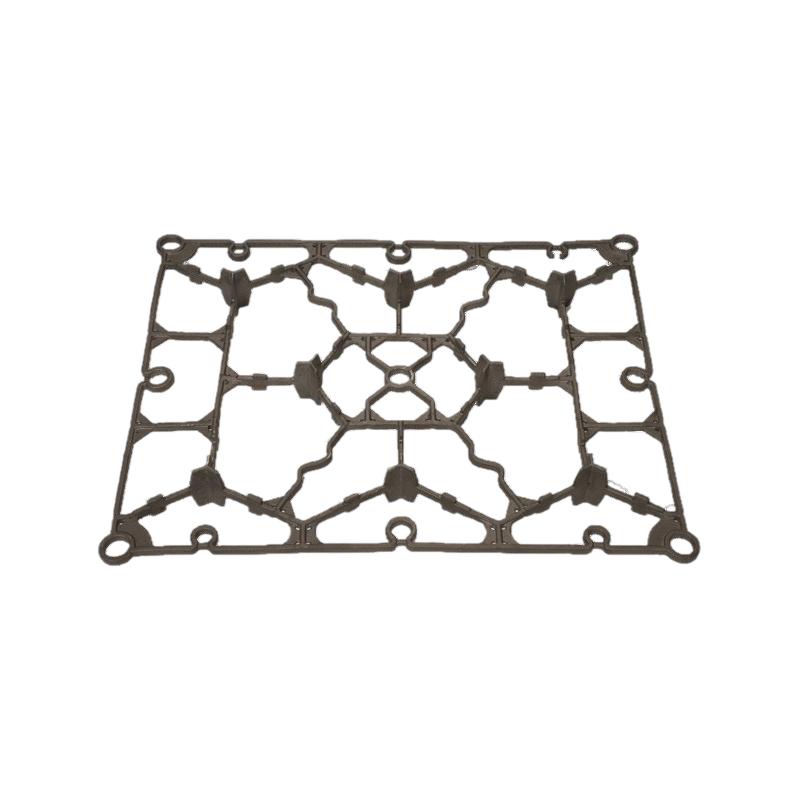

パターンクラスターアセンブリ(クラスターアセンブリ): 個々のフォームパターン(複数の部品パターンが含まれる場合があります)、ゲーティングシステム(Sprue、Runners、Genates)、およびRiser System(Feed Riser、Slag Trap)、通常はEPS/STMMAロッドから機械加工されています。それらは、完全なパターンクラスター(キャストクラスター)を形成する特殊な環境に優しいホットメルト接着剤を使用して正確に結合されています(過度のガス/残基を避けるため)。アセンブリの品質は、金属の流れと鋳造の完全性に直接影響します。

-

パターンの乾燥と修復: 組み立てられたクラスターは徹底的に乾燥させる必要があります(湿気を除去)。パターン表面の欠陥(たとえば、融合ラインの抑うつ、小さな穴、小さな損傷)が修復され、表面の品質を確保します。

-

パターンクラスターコーティング(コーティング): コーティングは、LFCの成功のための重要な障壁と機能的層です。

- 関数:

- サポートモデル:脆弱なフォームパターンに十分な剛性を提供し、成形振動中の変形/損傷を防ぎます。

- 分離障壁:熱分解生成物(液体タール、カーボンブラック)が浸透した乾燥した砂(汚染砂)を防ぎ、鋳造表面(欠陥を引き起こす)に突き刺すことを防ぎます。

- 透過性チャネル:泡立ち中に生成された大量のガスが、コーティングを介して乾燥砂に迅速に逃げることができるため、優れた透過性が不可欠です。そこでは、真空システムによって避難されます。透過性は、最も重要なコーティング特性の1つです。

- 難治性保護:溶融金属の衝撃と熱効果に耐え、乾燥した砂を焼結から保護します。

- 表面仕上げ:鋳造表面の品質と輪郭の定義に影響します。

- エイズシェルの除去:冷却後、コーティングはキャスティングから簡単に分離する必要があります。

- 構成:

- 耐衝撃性凝集体: メインコンポーネント(通常、乾燥重量による60〜75%)。一般的なタイプ:ジルコン砂/小麦粉(Zrsio₄、高い屈折率/熱伝導性、不活性、優れた表面仕上げ、高コスト、臨界表面で使用)、シリカ粉(SIO₂、一般、低コスト)、ボーキサイト(Al₂o₃、良好な高テンプルパフォーマンス)、マリテ、kyanite、Kyanite、グラファイト粉末など、粒子サイズは容易になります。

- バインダー: 緑と乾燥した強度を提供します。水ベースの共通:ベントナイトナトリウム/カルシウム、シリカソル、アルミナソル、CMC、ポリビニルアルコール(PVA)、ラテックス(LA)、樹脂。アルコールベース:加水分解されたケイ酸エチル。タイプと量は、強度、透過性、亀裂抵抗に影響します。

- サスペンションエージェント/キャリア: 凝集体は安定して懸濁したままにしてください。水ベース:ベントナイト、有機ポリマー(CMCなど)。アルコールベース:有機ベントナイト、PVB。

- 添加物: レオロジー(脱閉鎖剤)、抗腐食(生物細胞)、デフォーマー、界面活性剤(濡れ性の向上)、防止剤などを改善します。

- コーティングの準備: 厳密に制御成分比、添加シーケンス、混合時間と強度(高速分散器)、粘度(フローカップまたは回転粘度計で測定)。コーティングには、安定した最適性能を達成するのに十分な水分補給(通常は24時間以上)が必要です。

- コーティング申請プロセス:

- 浸漬: コーティングタンクに浸されたクラスター全体がゆっくりと撤回されました。均一な厚さ、ラン/サグなし、プーリングなし、泡が必要です。

- 注ぐ/ブラッシング: 大きな部品や地元の修理に適しています。

- コーティングの厚さ: 通常、キャスティングサイズ、壁の厚さ、合金タイプに応じて、0.5-2.0mm(鋼には厚いコーティングが必要です)。重要な領域(たとえば、摂取量に近い、ホットスポットなど)は、局所的に厚くすることができます。

- 乾燥: コーティングは徹底的に乾燥させて硬化させる必要があります(水分含有量<1%)。一般的な方法:

- 周囲乾燥:長い時間(24〜48時間)、変形を起こしやすい。

- 低温乾燥(≤50°C):乾燥、湿度、気流の制御が促進されます。

- 除湿の乾燥: 最も効果的で、効率的(時間に減ることができます)、温度/湿度の正確な制御(例:30〜40°C、湿度<30%)、最小限のパターン変形。現代の主流の方法。

- コーティング検査: 厚さ(ゲージ)、表面の品質(視覚)、透過性(特別な透過性テスター)、強度(スクラッチまたは砂摩耗試験)を確認してください。

- 関数:

-

成形(振動圧縮):

- フラスコの準備: 真空チャンバーとフィルタースクリーン(金属メッシュまたは浸透性レンガ)を備えた特殊なフラスコ、真空システムに接続されています。

- 成形砂: 乾燥(水分<0.5%)、バインダーのないシリカ砂(一般的なAFS 40-70、つまり0.212–0.425mm)または特殊な砂(クロム砂、ジルコン砂、オリビン砂、特別な要件エリア)を使用します。砂温度は一般に50°C未満で制御されます。砂には定期的な控除と冷却が必要です。

- パターンクラスター配置: コーティングされた乾燥したクラスターをフラスコの底に慎重に置き、注ぐカップの位置に注ぎステーションを合わせます。

- 砂の詰めと振動の圧縮:

- シャワーフィリング: パターンの影響を避けて、砂が均一かつ穏やかに周囲およびクラスター内で満たされるようにします。

- 3Dマイクロ振動: 振動テーブルの上にフラスコが配置されています。低振幅(0.5〜1.5mm)、中高周波数(40〜60Hz)マイクロ振動を使用します。振動パラメーター(時間、周波数、振幅)、砂の特性(サイズ、形状、水分)、および充填速度が共同で圧縮効果を決定します。

- 圧縮目標: パターンを囲む砂の中および複雑な空洞内の砂の中で、非常に均一で十分な圧縮密度(通常必要な理論密度)を達成し、メタル酸塩と熱衝撃に対するコーティングされたパターンをサポートし、カビの崩壊、カビの壁の動き、砂の浸透、および寸法偏差を防ぎます。不十分な圧縮は、多くの欠陥の根本原因です(たとえば、カビの壁の動き、寸法誤差)。

- プロセス監視: 高度な生産ラインは、センサーを使用して、砂の流れ、振幅、周波数、および圧縮密度(間接的または直接測定された)を監視する場合があります。

- カバーとシーリング: プラスチックフィルム(ポリエチレンなど)でフラスコトップをカバーします。シーリングストリップ(しばしば接着ゴムストリップ)を使用して、フラスコフランジの端にフィルムをしっかりと密閉して、真空シーリングを確保します。フィルムは空気を分離し、掃除機を破壊する注入中に空洞に空気を浸すのを防ぎ、砂が真空で引き出されるのを防ぎます。フィルムに乾燥した砂または重量の層を置いて、暑い金属で燃やされないように保護します。

- 真空システムを接続します: ホースを介してフラスコの真空ポートを真空ポンプシステムに接続します。最新のセットアップには、多くの場合、注入ステーションごとに専用の真空ポンプセット(液体リングまたはロータリーベーンポンプ)があります。真空ラインには、砂の浸漬を防ぐためのフィルターが含まれています。

-

注ぐ:

- 真空活性化: フラスコ内の設定された真空レベルを達成および安定させるために注ぐ前に、真空ポンプを数秒から数十秒開始します(通常0.3〜0.7 bar / 0.03-0.0.07 MPa絶対圧力)。真空レベルはコアプロセスパラメーターであり、鋳造構造(複雑な薄壁の場合よりも高い)、合金タイプ(鉄、鋼、非鉄、非鉄)、注ぎの重量/速度に基づいて最適化されています。

- 金属処理と温度制御: 必要な金属処理(精製、修正、接種)を実行し、注ぐ温度(フォーム蒸気の熱吸収を補うために砂鋳造よりもわずかに高い)を正確に制御します。典型的な温度:灰色の鉄1350-1450°C、延性鉄1380-1480°C、鋼1550-1650°C、アルミニウム合金680-760°C。

- 注入操作:

- 高流量、高速、安定した、連続:注ぎのカップをいっぱいに保ち、スプルーが迅速に満たされて、サイフォン効果を作成します。中断やはねかけないでください。

- 注ぐ時間: キャストの重量、壁の厚さ、構造に基づいて最適化されています。長すぎると熱分解生成物が増加します。短すぎると、乱流、空気の閉じ込め、ミスランが生じる可能性があります。通常、真空保持時間と同期します。

- 監視: 大型または重要な鋳物は、自動注入機を使用する場合があります。オペレーターは、注ぎのカップレベルを綿密に監視する必要があります。

-

冷却と真空リリース: 注いだ後、砂圧に抵抗するのに十分な強い殻に鋳造面が完全に固化するまで、真空を一定期間(数分から数分)維持する必要があります。真空を早すぎると、キャストの歪み、カビの壁の動き、または崩壊さえも引き起こす可能性があります。鋳物は、金型の冷却を安全な温度(通常、合金とサイズに応じて500°C未満)まで続け、乾燥した砂のゆっくりした冷却特性を利用してストレスを軽減します。

-

シェイクアウトとクリーニング:

- 砂の除去: 上部の保護砂とフィルムを取り除きます。フラスコを振動するシェイクアウトマシンに移します(または、売上高のフィクスチャを使用します)。

- シェイクアウト: 鋳造から乾燥した砂を振動させます。乾燥した砂は優れた流動性を備えており、シェイクアウトを簡単で清潔にし、従来の砂型よりもはるかに少ない騒音とほこりを備えています。シェイクアウトキャスティングクラスター(ゲーティング/ライザーシステムコーティングシェルのキャスティング)が伝えられます。

- 砂処理: 揺れた砂がスクリーニングされ(破片を取り除き、大きなコーティングフラグメント)、冷却された(流動化ベッドクーラー、沸騰クーラーなど)、差し止め(バグハウスシステム)、再利用のために砂ホッパーに戻ります。砂温、穀物サイズ分布、およびダスト含有量は定期的なテストが必要です。

- ゲーティング/ライザーを削除します: 鋳造が室温に冷却した後、切断(粉砕ホイール、ガス切断)、ノッキング(ハンマーリング、衝撃)、または特殊な機器を介してゲーティングとライザーシステムを取り外します。

- コーティング除去: 振動するシェイクアウト機器を使用したり、爆破を撃って、ほとんどの接着耐性コーティングを除去します。深い穴/内部空洞に残留コーティングが必要になる場合があります。サンドブラスト、高圧水噴射、または化学洗浄が必要になる場合があります。

- 仕上げ: ゲーティング/ライザーの残骸、ひれ、バリを挽きます。表面仕上げが高い鋳物のために、サンドブラスト、研磨などを実行します。

iii。失われたフォーム鋳造の重要な技術的利点と特性

失われたフォーム鋳造の成功は、そのユニークで重要な利点から生じます。

-

極端なデザインの自由と近い形状:

- フォームパターンは簡単に機械加工および結合され、非常に複雑な中空構造、内部通路、湾曲したチャネル(例えば、エンジンブロック/ヘッド、インピーラー、複雑なバルブボディ、アートピース)の生産を可能にし、従来の別れのラインの制限とパターンの除去を可能にします。

- 機械加工(例:複雑な油/水の通路など)を削減または排除し、ネット系の製造に近い製造、貯蓄材料、機械加工コストを達成します。

- 伝統的に複数の鋳物とアセンブリ(フランジを備えたポンプハウジング、曲がったパイプなど)を必要とする単一のコンポーネントとして生産し、その後の溶接/アセンブリステップと潜在的な漏れパスを減らします。

-

例外的な次元の精度と表面の品質:

- 別れのライン、パターン除去の必要はなく、砂鋳造で一般的な寸法エラーを完全に排除します(フラッシュ、ミスマッチ、ドラフト角、カビの壁の動き)。寸法精度はCT7-CT9(GB/T 6414)に達し、CT10はいくつかの複雑な部品で可能です。

- 良好なフォームパターン表面仕上げ(RA6.3-12.5μm)、良好なコーティング複製、結果として生じる鋳物は良好な表面仕上げ(RA12.5-25μm、ショットブラスト後のRA6.3μm可能性)、鋭い輪郭、詳細の良好な再現(テキスト、パターン)。クリーニング時間とその後の仕上げコストを削減します。

-

単純化と効率の向上を処理します。

- 簡素化された手順: 伝統的な砂鋳造の複雑なステップを排除します:砂の混合、成形(フラスコの旋削、閉鎖)、コア製造、カビ/コア硬化/乾燥(高価なコアボックスを含む)。プロセスチェーンを合理化します。

- サイクル時間の短縮: パターンは、大量に事前に生成できます。成形は高速です(乾燥した砂の振動圧縮);シェイクアウトとクリーニングは非常にシンプルで迅速です。全体的な生産サイクルが短縮されます。

- フットプリントが小さい: 大規模な砂ハンドリングシステム(バインダーなし)、コア砂の装備、乾燥オーブンなどの必要性を排除し、コンパクトな植物のレイアウトにつながります。

- 柔軟な生産: 同じフラスコは、異なる形状を鋳造することができます(パターンクラスターを変更するだけです)。特殊な金型(フラスコは普遍的です)は必要ありません。自動ラインにより、柔軟な切り替えが可能になります。

-

優れた環境パフォーマンスと労働条件の改善:

- バインダーなし: 伝統的な緑の砂、樹脂砂、またはケイ酸ナトリウム砂に関連する危険な排出(フェノリック、フラン、ソー、アルカリ粉塵)を排除し、バインダーを含まない乾燥砂を使用します。

- 低いシェイクアウトダスト: 優れた乾燥砂の流動性は、シェイクアウト中にほこりがほとんどないことを意味します(特にダスト収集システムを使用)。

- 埋立的な砂レートが高い: 乾燥した砂は、単純な冷却とdec湿の後、ほぼ100%再利用でき、固形廃棄物(わずかなコーティング残基のみ)を劇的に減少させます。循環経済と一致します。

- 労働強度が大幅に低下しました: 重い突進、リフティングフラスコ、砂の掃除を避けます。動作環境は大幅に改善されました(騒音、ほこり、熱、有害なガスの減少)。

-

全体的なコストの削減:

- 材料費: ネットに近い形状により、機械加工手当(通常は1〜3mm)が減少し、金属(特に高価な合金)を節約します。乾燥砂とフォーム材料の高い利用。長寿命(アルミニウム型は何万もの部分を生成できます)。

- 機械加工コスト: 機械加工のステップ(例:複雑な油/水の通路)を削減または排除します。

- 人件費: 自動化が高くなると、熟練した成形機の必要性が低下します。

- 管理コスト: 簡略化されたプロセスチェーンは、作業中の在庫を減らします。

- スクラップレート: 優れたプロセス制御により、スクラップレートは低く保つことができます(<5%)。

- エネルギー消費: カビ/コアの硬化/乾燥を排除します。砂は再生を必要としません(ただ冷却/控除するだけです)。全体的なエネルギー消費は通常、従来の砂鋳造よりも低くなっています。

IV。材料選択のための重要な考慮事項

-

フォームパターン素材:

- 選択基準: 主な考慮事項は、鋳造材料(鋼/鉄/非鉄)、品質要件(特に表面、浸炭の制限)、コストです。二次的要因:鋳造サイズ、構造の複雑さ(パターン強度のニーズに影響)。 STMMAは、ハイエンドアプリケーション(自動車、ポンプ/バルブ、主要な建設機械部品)の主流になりつつあります。

-

耐火性コーティング(コーティング): 説明されているように、コーティングはコア機能材料です。その組成(凝集体、バインダー、添加剤)、特性(透過性、強度、屈折率、コーティング能力)、準備プロセス(混合/分散、老化)、およびアプリケーション(浸漬、乾燥)は、厳格な標準化と制御が必要です。コーティング透過性は、滑らかなガスエスケープのライフラインです。

-

成形砂:

- シリカ砂: 最も一般的で低コスト、広く利用可能です。乾燥、丸い、または角の底帯によく分解された砂(一般的なAFS 40-70)を使用します。ほこりの含有量は低く(<0.5%)、定期的な控除と冷却が必要です。

- 専門砂: クロマイト砂、ジルコン砂、かんらん石砂など。特別な要件エリアに使用されます(たとえば、厚い鋼のセクションのホットスポット、砂の浸透の傾向があります)。高い不応性、高い熱伝導率、低熱膨張、化学的不活性、砂の浸透、焼結、熱い裂傷などの利点を利用します。通常は高価で、局所的に使用されます(砂の面)。

-

金属合金:

- 鋳鉄(灰色の鉄、延性鉄): 最も広く使用され成熟したLFCアプリケーション。比較的寛容なプロセスウィンドウ(特にEPSを使用)。自動車で広く使用されています(シャーシブラケット、排気マニホールド、エンジンブロック)、農業、バルブ、パイプ継手、工作機械コンポーネント。

- 鋳鋼(炭素鋼、低合金鋼、高マンガン鋼、ステンレス鋼): 大きな可能性があるが、技術的には要求が厳しい。 STMMA(または非常に高いMMA含有量)、厳密なプロセス制御(注ぐ温度、真空、コーティング透過性、ゲーティングデザイン)を使用して、浸炭、多孔性、包含、炭素折り目を防ぐ必要があります。ポンプ/バルブボディ、摩耗部品(ライナー、ハンマー)、建設機械部品、ハードウェアに使用されます。

- アルミニウム合金、マグネシウム合金、銅合金: 大幅な利点(複雑な薄壁、良好な表面仕上げ)、アプリケーションの増加(自動車吸気マニホールド、シリンダーヘッド、トランスミッションハウジング、航空宇宙部品、アートキャスティング)。注ぎの温度が低くなると、発泡分解は比較的穏やかになりますが、気孔率/包含を引き起こす熱分解生成物の閉じ込めを防ぐために注意が必要でした。高透過性コーティングが重要です。高いパターン強度が必要です(成形中の変形を防ぎます)。マグネシウム合金には、特別な安全対策(火災/爆発防止)が必要です。

V.典型的な失われた泡鋳造欠陥、原因、および予防措置の分析

その利点にもかかわらず、LFCのユニークな物理化学は、特定の欠陥の課題を提示します。

-

カーボンフォールド /樹脂の豊富な層:

- 現象: 鋳造表面に不規則でしわが寄った暗い色の欠陥(特に上部の表面、厚い薄い遷移の下)。重度の症例は、光沢のある炭素膜を示すかもしれません。

- 原因: 液体熱分解生成物(主に液体ポリスチレン/TAR)は迅速に蒸発/脱出できず、進行中の金属フロントによってコーティング界面に押し込まれます。固化前線の乱流または変動は、これらの粘性液体を金属表面に閉じ込めるか包み込み、折り目を形成します。ガスギャップ圧の変動と不安定な金属フロントアドバンスはこれを悪化させます。 EPSはSTMMAよりもはるかに傾向があります。

- 予防措置:

- パターン素材: EPSよりもSTMMAを好む。均一なパターン密度と良好な融合を確保します。

- コーティング: 透過性の増加が重要です!フォーミュラを最適化(凝集グラデーション、バインダーの種類/量)、徹底的な乾燥(湿潤コーティングの透過性が低い)を確保します。傾向のある領域で局所的に透過性/厚さを増加させます。

- 真空プロセス: 十分な真空(特に注ぐ)と安定したポンピング能力を確保します。真空プロファイルを最適化します(たとえば、注ぐ際に安定したプリの高速真空)。システムシーリングの完全性(フィルム、パイプ)を確保します。

- ゲーティングシステム: 高速で安定した充填、乱流の回避、または停滞した流れの設計。トップゲーティングエイズガスベントはパターンに影響します。ボトムゲーティングは安定していますが、ガスパスは長くなります。ステップゲーティング、スロットゲーティングが一般的です。

- 注入プロセス: コントロールの注ぐ温度(高すぎると液体の粘度が増加し、低すぎる流動性が低下します)。十分な速度の注入速度(サイフォン用にスプルーをすばやく埋める)を確保し、スプラッシングガスを避けてください。

- クラスターデザイン: 大きな平らな表面を避け、プロセスリブ/ベントを追加して熱分解製品をチャネルします。

-

カーボンピックアップ:

- 現象: 炉の化学と比較して、鋳造表面/層(特に厚いセクションコア、ホットスポットに近い)の有意に高い炭素含有量。鋼(特に低炭素)で特に敏感/有害。

- 原因: 不完全な熱分解からの固体炭素残基(コーラ、光沢のある炭素)は、高温鋼(高い炭素溶解度)に溶解します。主にEPSベンゼンリング熱分解から。高いパターン密度、注ぎ速度の低下、高温の温度、低真空、コーティング透過性が低い残留物の接触時間、浸炭の悪化。 STMMAはリスクを大幅に減らします。

- 予防措置:

- パターン素材: STMMAをスチールに使用する必要があります!パターン密度を減らします(強度を維持しながら)。炭素が豊富な接着剤を避けてください。

- コーティング: 高融合、不活性凝集体(ジルコン)は、炭素拡散をブロックする可能性があります。良好な透過性は、残留物の除去を加速します。

- 真空&注入: 高い真空はガス除去を促進します。注ぐ温度を減らします(炭素溶解度/拡散を減らします)。注ぎ速度を上げます(炭素接触時間を短くします)。

- 合金設計: 敏感な鋳物の場合、融解中のターゲット炭素含有量が低くなります(ピックアップの許容値)。

- キャストデザイン: 過度に厚いセクションを避けます(凝固が遅く、浸炭時間が長くなります)。

-

ガス気孔率:

- 現象: 鋳造表面内またはその近くの穴、壁は通常滑らかです。閉じ込められたガス気孔率(不規則)および浸潤性ガス気孔率(丸)に分類されます。

- 原因: 非常に複雑で多様:

- 閉じ込められた熱分解ガス: 過度の注ぎ速度または貧弱なゲーティングデザインからの乱流は、熱分解ガスを金属に閉じ込めます。

- 通気不良によるガス侵入: コーティング/砂の透過性が低い、不十分/不安定な真空、換気能力を超える速度を注ぐ、パターン密度が高いと過剰なガス量がタイムリーなガスの脱出を防ぎます。高圧ガスポケットは固化前線に形成され、固化金属に侵入します。

- その他の情報源: 湿気の蒸発、金属溶融または注入乱流からのガス、合金固化縮小中のガスの進化。

- 予防措置:

- パターン: 制御密度、融合品質を確保します。クラスターが乾燥していることを確認してください。

- コーティング: 高く、均一な透過性を確保してください!厳密な乾燥制御。

- モールディング: 砂が均一に圧縮され、透過性があることを確認します(砂の温度、粒のサイズを制御します)。

- 真空: レベルを最適化(高すぎる/低すぎることを避けます)、安定性を維持します。ポンプ容量がクラスターガスの生成に一致するようにします。シールを確認してください。

- ゲーティングシステム: 滑らかで低耐性システム(例えば、開いている)を設計して、金属の前面が上昇しているガスを通気します(純粋な底よりも上/ステップゲーティング)。総摂取エリアを増やします。スラグトラップ/ライザーを使用します(多くの場合、フィーダーと組み合わせます)。カップをいっぱいにしてください。

- 注入操作: 注ぐ速度を制御します(乱流を避け、過度のガスギャップの長さを避けます)。中程度の注ぐ温度。

- 金属融解: 脱ガス/精製を実行します。

-

インクルージョン:

- 現象: 鋳造内の非金属の異物。 LFCで共通:コーティング包有物(耐火性)、フォーム分解包含(タールスラグ、カーボンランプ)、砂の包含。

- 原因:

- コーティングスポール/侵食: 過剰な金属衝撃力は、弱い/乾燥/低強度コーティングの損傷を強制します。

- 閉じ込められた熱分解残基: 完全に蒸発/除去されていない液体/固体残基は閉じ込められています。パターンの融合が悪いと、大きな残留物が形成される傾向がある「サンドイッチ」層が作成されます。

- 砂の浸透: 局所的な低砂の圧縮、コーティングの損傷/割れ、コーティング/フラスコを通して砂を吸う過剰な真空。

- 予防措置:

- パターン: 強度、安全な結合、滑らかな欠陥のない表面を確保します。鋭い角を避けてください。スムーズに修理します。

- コーティング: 強度(最適化バインダー)と侵食抵抗(高不駆動凝集体)を増加させます。パターンへの良好な接着を確保します。厳密な乾燥制御(亀裂/剥離なし)。

- モールディング: 均一な高砂の圧縮を確保します。振動を最適化します(被害を受けないようにします)。

- 真空: 過度の真空損傷コーティング/砂を避けてください。

- ゲーティングシステム: スムーズな設計、パターン/コーティングの弱点(ランナーバッファーを使用)の直接的な金属衝突を避け、スラグトラップ/フィルターを取り付けます。大きなフラット/薄い壁を直接指すように避けてください。

- 注入操作: 金属製のスプラッシュインパクトは避けてください。ノズルを中央に注ぐ位置。

- 金属融解: スラグスキミング、ろ過(インモールドフィルター)を改善します。

-

寸法偏差と歪み:

- 現象: 寛容またはゆがんだ形状からの寸法をキャストします。

- 原因:

- パターンの歪み: 材料の収縮(成形冷却、貯蔵環境の変更)、不適切な取り扱い/保管により、変形を引き起こし、結合が不十分、老化が不十分です。

- 不適切なモールディング: 砂の充填衝撃または誤った振動パラメーターは、パターンの歪み/シフトを引き起こします。不十分/不均一な砂の圧縮(注ぐ時のカビの壁の動き)。

- コーティングの影響: 過度の厚さまたは乾燥収縮応力は、パターンの歪みを引き起こします。

- 固化の収縮が制限されています: 過度の砂の圧縮(特にホットスポットで)または不十分な折りたたみ(特殊砂の使用)が正常な収縮を妨げ、熱い涙、ストレスの歪み、または特大の寸法を引き起こします。

- 早期真空放出: 固化したシェルの前に除去されたのは、砂圧に抵抗するのに十分な強度を持ち、歪みを引き起こします(特に薄い壁の大きなフラット)。

- カビのデザイン: フォームモールディングダイは、パターンの収縮(EPS〜0.3-0.8%、STMMAがわずかに高い)、コーティングの厚さ、および金属収縮を適切に補償しませんでした。

- 予防措置:

- パターン: 成形プロセスの厳密な制御。老化を確実にします。結合を最適化します。安定したストレージenv。サポートを使用します。正確な測定(3Dスキャン)。

- カビのデザイン: パターン収縮、コーティングの厚さ効果、金属収縮(経験シミュレーション)を正確に計算して補正します。

- コーティング: 厚さの均一性を制御します。

- モールディング: 振動、砂の詰め物を最適化します。均一な圧縮密度を確保します(テスト機器を使用)。砂/追加の砂/追加のサポート内のサポート。

- プロセス制御: シェルが十分に強くなるまで、真空を厳密に維持します。大きな薄い壁には十分な冷却時間。

- キャストデザイン: 取り外し可能なプロセスリブ/タイバーを追加します。ストレス集中を減らすために構造を最適化します。

-

カビの崩壊(洞窟 - ):

- 現象: 注入中/注入後の砂型の部分的または大規模な地域の崩壊により、不完全または著しく変形した鋳造を引き起こします。壊滅的な欠陥は、通常、フラスコ全体を削ります。

- 原因:

- 不十分な砂の圧縮: 最も一般的な原因。誤った振動、細かい/ほこりっぽい砂(低い流れ)、高砂の温度、高速/不均一な詰め物。

- 低/失われた真空: ポンプ容量の不十分、シール障害(フィルム涙/火傷、フランジシールダメージ、フラスコ/フィルター亀裂/詰まり、パイプ漏れ)、ポンプの故障、浸水中の真空低下。

- 過度の注ぎ速度/衝撃: 高い注ぎ速度/金属の落下の高さは、パターン/下にある砂に激しく影響し、局所的な砂強度を超えています。特に弱いスプルー/ボトムエリア。

- クラスターの設計/配置が悪い: 不安定なクラスター、注ぐ際に大きな底部フラットオーバーハングシフト、弱い底部のサポートサンド。

- コーティング障害: 低強度/未乾燥コーティングは、金属/残留圧の下で侵食され、金属/ガスに砂層に侵入します。特に摂取/薄い壁の近く。

- 砂の問題: 蒸気を生成する高湿気(> 0.5%)、高ダスト(> 1%)充填ボイド/摩擦の減少。

- 早期真空除去: シェルが十分に強い前(特に厚さのセクション)。

- フラスコのデザイン: 壁の不十分/不均一な真空チャンバー領域、弱いフラスコの剛性。

- 予防措置:

- 振動成形を最適化します: パラメーターの正確な制御。 3Dバイブレーターを使用します。圧縮密度(> 80%)を監視します。

- 砂の詰め物を改善する: シャワー/マルチポイントの穏やかな詰め物。制御速度。

- 砂の品質を確保する: 乾燥(<0.5%)、きれいな(<0.5%ダスト)、グレード(AFS 40-70)、クール(<50°C)。砂の加工を強化します。

- 信頼できる真空システムを確保します: 適切なポンプ容量/配管。冗長性/バックアップ。

- 厳格なシール管理: 高テンプル耐性フィルムを使用し、保護砂/毛布を塗ります。フランジシールを維持します。定期的なリーク検査/修理。

- 真空監視/制御: 可能であれば、ゲージ/センサー、アラーム、閉ループ制御を取り付けます。

- 投票後真空を維持します: シェルが十分に強くなるまで保持します(数分から数十分)。

- コントロール注入操作: 注ぎ速度を最適化します(衝撃を避けてください)。金属の落下の高さを最小限に抑えます。

- クラスターの設計/配置の改善: 砂サポートのためのデザイン、広い張り出しを避け、サポート/フィートを追加します。安定した配置を確保します。困難な空洞を慎重に事前に充填します。

- コーティングの強化: 強度/侵食抵抗(バインダー、集合体)を増やします。徹底的な乾燥/硬化を確認してください。均一な厚さを確保し、衝撃ゾーンを厚くします。

- フラスコのメンテナンス: 構造、シール、フィルターの定期的な検査/修理。

vi。典型的なアプリケーションフィールドと失われたフォーム鋳造の例

独自の利点を活用して、LFCは、特に複雑、高精度、マシン、または重量削減コンポーネントのために、多数の産業部門で広く成長しているアプリケーションを見つけます。

-

自動車産業: 最大かつ最も成熟したアプリケーション。

- エンジンコンポーネント: シリンダーヘッド(積分水/オイルジャケット)、吸気マニホールド(複雑なフローパス、薄い壁、軽量)、エンジンブロック(部分構造)、排気マニホールド、ターボチャージャーハウジング(薄壁、熱耐性)、オイルパン、ブラケット(エンジン/伝送/伝播 - 柔軟性、高剛性)。

- ドライブトレイン: トランスミッションハウジング、クラッチハウジング(複雑な内部空洞、高い精度要件)。

- シャーシ&サスペンション: ステアリングナックル、コントロールアーム(軽量、高強度)、ディファレンシャルハウジング。

- ブレーキシステム: ブレーキキャリパーハウジング(部分的な複雑な構造)。

- その他: ウォーターポンプハウジング、オイルクーラーカバー。 重要な利点: 燃料効率のための軽量設計を有効にします。複雑なクーラント/オイルの通路を統合して、熱効率と信頼性を高めます。機械加工と漏れリスクを削減します。高次元精度は、アセンブリの許容範囲を最小限に抑えます。柔軟な生産は、モデルの更新に適応します。

-

建設機械と大型トラック:

- 油圧コンポーネント: バルブブロック(複雑な交差穴、ディープボア)、ポンプ/モーターハウジング(高圧シーリング、複雑なフローパス)。

- 構造&ウェアパーツ: キャブブラケット、車軸ハウジング、ギアボックスハウジング、さまざまなブラケット、耐摩耗性ライナー、ハンマーヘッド、ジョープレート(複雑な輪郭を備えた高マンガン鋼鋳物)。 重要な利点: 複雑な内部油圧コンポーネントを製造します。強度を改善するために、大きな構造部品のモノリシック鋳造を可能にします。最適化されたパフォーマンスのために、摩耗面を正確に複製します。

-

ポンプ、バルブ、液体制御:

- パンプス: 遠心ポンプハウジング、インペラ(複雑な湾曲したフローパス、優れた油圧パフォーマンス)、ギア/スクリューポンプハウジング。

- バルブ: ボール/ゲート/グローブ/バタフライバルブボディ(複雑なフローパス、高いシーリング要件)、バルブキャップ、シート。

- パイプフィッティング: 複雑なパイプジョイント、マルチアウトレットフィッティング。 重要な利点: 滑らかな内部フローパスは、乱流損失を最小限に抑えます。モノリシック鋳造は漏れパスを排除します。高精度により、シーリングサーフェスの品質とアセンブリの精度が保証されます。

-

工作機械と一般的な機械:

- 工作機械のベッド/ベース/列(部分的な小型サイズ、寸法精度、振動減衰)。

- ギアボックスハウジング、レデューサーハウジング。

- コンプレッサーハウジング、さまざまな括弧、カップリング。 重要な利点: 重要な交配面の精度を保証します。複雑なハウジングのモノリシック鋳造を可能にします。 rib骨/構造を減衰させるための高い設計の自由。

-

鉱業&ウェア業界:

- ボールミルライナー、クラッシャーライナー、ジョープレート、ハンマーヘッド、バケツ歯(高クロミウム鉄、高マンガン鋼)。

- コンベアシステムは、部品、バケットコンポーネントを着用します。 重要な利点: 摩耗プロファイルを正確に複製します。複雑なジオメトリと内部補強材(たとえば、埋め込まれた炭化物インサート)を有効にします。材料の利用を改善するためにドラフト角を排除します。

-

パイプフィッティングとハードウェア:

- さまざまな延性鉄パイプ継手(肘、ティー、交差、還元剤)、特に複雑/大径タイプ。

- アーキテクチャハードウェア(ブラケット、コネクタ)、防火継手。 重要な利点: コアのない複雑な内部空洞を形成します。高次元精度とシーリング。高い生産効率と費用対効果。

-

航空宇宙(新興分野):

- 非批判的な負荷を含む構造(ブラケット、ハウジング、フレーム)。

- エンジン補助コンポーネント(インレットガイドベーン、サポート)。

- 複雑な薄壁アルミニウム/マグネシウム合金部品(レバレッジ重量削減)。 重要な利点: 複雑な軽量構造を促進します。パーツカウントとジョイントを減らします。 現在の採用は厳しい信頼性/認証要件によって制限されていますが、特別な合金精度鋳物の大きな可能性を秘めています。

-

アートキャスティングと特別フィールド:

- 大きな彫刻、複雑なアートワーク(フォームプロトタイプの金属複製)。

- 楽器コンポーネント(真鍮の楽器部品など)。

- 非植物性のある医療機器ハウジング(複雑なエンクロージャー)。 重要な利点: 芸術的な詳細を完全に複製します。従来の方法では、複雑な/抽象的な幾何学を達成できないようにします。

vii。失われたフォームキャスティングの技術的な制限と課題

その利点にもかかわらず、LFCには固有の制限と継続的な課題があります。

-

高いツールコストと開発時間:

- 初期投資: アルミニウムフォームパターン型は高価です(特に複雑な部品の場合)。大量生産ではユニットごとのコストが低い場合がありますが、金型コストはプロトタイプ/大規模なシングルピース鋳物の支配的です。

- 拡張開発サイクル: チェーン(製品設計→金型設計/製造→フォームパターントライアル/修正→プロセス検証)は、従来の木材パターン砂鋳造試験よりも長いです。 3Dプリントされたプロトタイプパターンは開発を加速しますが、大量生産には金属型が必要です。

-

サイズの制限:

- フォームパターン強度: 大きな薄壁または細長いフォームパターンは、製造、取り扱い、コーティング、および成形中に変形/破損する傾向があります。構造補強材(rib骨)、高強度フォーム(高密度STMMA)、および内部砂サポートはこれを緩和しますが、実用的な制限を課します(現在の大量生産は通常5m未満の長さ、体重は5トン未満、大規模な部品には特殊なプロセス/コントロールが必要です)。

- 機器の制約: 非常に大きな鋳造には、巨大なフラスコ、バイブレーター、クレーン、炉、真空システムが必要であり、大規模な投資を要求します。

-

材料と冶金の制約:

- 炭素感受性合金: 表面の浸炭を排除することは、低炭素鋼(C <0.2%)およびSTMMAであっても、超低炭素アプリケーションでの使用を制限する特定のステンレス鋼の依然として困難です。

- 非常に高い溶融点合金: 泡の熱分解速度を金属前線の前進に一致させる、屈折率のコーティング、および溶融/熱分解生成物間の反応は、超合金/チタン合金に複雑です。採用は限られています。

- 表面仕上げ制限: 従来の砂鋳造よりも優れています(ショットブラスト後6.3〜25μm)が、通常は投資鋳造(RA1.6-6.3μm)またはダイ/低圧鋳造よりも劣っています。ミラーフィニッシュ要件には適していません。

- 冶金純度: 熱分解製品からの閉じ込められた包含/ガスの可能性は、厳格な品質管理を必要とします。

-

プロセス感度:

- 多要因カップリング: 成功は、多数のパラメーター(フォーム密度/融合、コーティング強度/透過性、圧縮の均一性、真空安定性、温度/速度の注ぎ)の正確な制御とマッチングに大きく依存します。リンクの障害は、バッチスクラップを引き起こす可能性があります。

- 欠陥制御の難易度: 炭素の折りたたみ、浸炭、多孔性などの欠陥の防止/解決には、複雑で相互に関連した原因、時には狭いプロセスウィンドウのために深い専門知識が必要です。

- プロセス監視の難易度: 充填/固化は、密閉された乾燥砂型内で発生し、直接観察/リアルタイム監視(X線が可能ですがコストがかかる)を妨げます。パラメーター制御とキャスティング後の検査への依存。

-

環境と安全の考慮事項:

- 熱分解ガス排出量: 大量のガス(スチレン、トルエン、ベンゼン、COなど)は、効率的な収集/処理(燃焼、吸着、触媒酸化)を必要とし、排出制御システムへの投資を要求します。

- ダストコントロール: 砂の充填、成形、シェイクアウト、砂の加工中のほこりの生成には、ほこり抽出システムが必要です。

- ノイズ: 振動テーブルとシェイクアウト機器は、ノイズを生成します。

- フォーム廃棄物: 生の発泡材料と欠陥のあるパターンには、適切なリサイクル/廃棄(例えば、モノマー/エネルギー回収のための熱分解)が必要です。

-

生産効率のボトルネック:

- パターンの生産と乾燥: 作成(成形、老化、アセンブリ)、コーティング/乾燥(コーティング乾燥は除湿であっても数時間かかります)フォームクラスターは潜在的なボトルネックであり、大きなWIPインベントリが必要です。

- 冷却時間: 乾燥した砂でのゆっくりとした冷却は、特に厚い/重い鋳物のために、長期間フラスコを占有します。大規模な自動ラインには多数のフラスコが必要です。

viii。失われたフォームキャスティングの将来の開発動向

課題と機会に対処する重要なイノベーションのトレンド:

-

物質的な革新:

- 高性能フォーム: 低い残留物、より高い強度、より良い発泡/成形性、および寸法の安定性(例えば、新規共重合体、修飾EPS/STMMA、バイオベース/分解性材料)を持つ材料を開発します。目標:欠陥(特に浸炭/折り目)を排除し、合金範囲(UHSS、特別なステンレス鋼など)を拡張し、より大きな薄壁部品を有効にします。

- 機能化された難治性コーティング:

- バランスの取れた透過性/強度: ナノテクノロジー、新規バインダー(例:複合システム)、最適化された骨材のグラデーション。

- カスタマイズされた断熱材/冷却: 固化/摂食を最適化するための局所的な熱制御のための添加物(中空のミクロスフェア、高伝導性粒子)。

- 「スマート」コーティング: 温度/圧力の変化に反応するコーティングを探索します。

- 環境に優しいコーティング: VOCを減らします。水ベースのコーティング性能を向上させます。

- 最適化された特殊砂の使用: コストを削減するために、高性能砂(ジルコン、クロマイト)の重要な領域(ホットスポット、バーンオンゾーン)へのより正確/効率的な適用。

-

プロセスの最適化とスマート化:

- 正確な真空制御: リアルタイムセンサーフィードバック(圧力、温度)およびフォーム熱分解モデルを使用して、インテリジェントバキュームシステムを開発して、注入中の動的調整(たとえば、予測高電子開始、勾配の減少)、充填安定性の改善、欠陥の削減を使用します。

- 高度なCAEシミュレーション:

- マルチフィジックカップリング: LFC特異的欠陥の正確な予測のために、フォーム熱分解速度、コーティング/砂を介したガス/液体産物輸送、および金属充填/固化(熱伝達、流れ、収縮、ストレス)を統合します。

- 仮想プロセスの最適化: CFDシミュレーションは、インテリジェントゲーティング/ベント/クラスターの設計をガイドし、物理的な試験と開発時間/コストを大幅に削減します。

- 欠陥の根本原因分析: シミュレーションを介して欠陥の起源を急速に追跡します。

- プロセス監視とビッグデータ:

- インラインセンシング: 高度なセンサー(フラスコのマルチポイント圧力/温度、リアルタイムの注ぎ速度/温度、閉ループ真空制御)。

- AI/ML統合: 生産データ(パラメーター、センサーの測定値、品質結果)を分析して、予測品質モデルを構築し、パラメーターを自己最適化し、スマート生産/QCの予測メンテナンスを可能にします。

-

迅速なプロトタイピングとの統合:

- フォームパターンの直接3D印刷: 従来の型を排除します。複雑なパターンを直接印刷します(例:ビーズボンディングまたはFDMを介して)、プロトタイプ、低容量、または従来の金型で不可能な形状に最適です。材料/精度の改善が進行中です。

- 間接ハイブリッド(3Dサンド印刷LFC): 非常に大きな部品または特別な要件のために、重要な領域または金型全体の3Dプリントされた砂コア/金型をLFC原理(完全なパターン消失)と組み合わせます。

-

機器の自動化と効率:

- 完全に自動化された行: パターンモールディング、クラスターアセンブリ、コーティング/乾燥、成形、注ぎ、無人/リーン操作のためのシェイクアウト/クリーニング、効率、一貫性、安全性のためのシェイクアウト/クリーニングのロボット/自動化を強化します。

- 効率的な乾燥技術: コーティング/パターンのために、より速く、より均一で、より低いエネルギー乾燥(最適化されたマイクロ波、IR乾燥)を発達させます。

- 大規模で集中的なシステム: 特別な鋳造(風力/原子力、造船)のための専門のLFC機器/技術を開発します。砂処理の効率/賢さを改善します(冷却、控えめ)。

-

アプリケーションフィールド拡張:

- 高価値精度鋳物: 航空宇宙、医療(非負荷を含むインプラントの探索的)、および高度な合金/精密制御と組み合わせた複雑なシェーピング機能を使用したハイエンドの計装に侵入します。

- 複合キャスト: 局所的に埋め込まれたセラミック補強材または繊維のプリフォームを使用して、金属マトリックスコンポジット(MMC)部品のLFCを探索します。

- グリーンファウンドリーエンハンスメント: 低エネルギー消費のプロセスを最適化します。熱分解ガス治療(触媒、熱回収)を改善します。前発泡廃棄物リサイクル(化学/物理);フルライフサイクルグリーン製造を促進します。

ix。失われたフォーム鋳造と他の鋳造プロセスとの比較

| 特性 | フォームキャスティングの紛失(LFC) | 砂鋳造(緑/樹脂砂) | 投資キャスティング | ダイキャスティング | 永久型鋳造 |

|---|---|---|---|---|---|

| 形成原理 | 泡の蒸発、金属置換、真空乾燥砂 | 結合された砂のパターン、カビの分離 | ワックスメルトアウト、セラミックシェル、焼く | 金属ダイへの高圧注入 | 金属/グラファイト型への重力/低圧 |

| 適用可能な合金 | ワイド(Fe、鋼、非鉄);鋼にはSTMMAが必要です | 非常に広い(ほぼすべての鋳造合金) | ワイド(スチール、スーパーアロイ、非鉄) | 主に非鉄(al、Zn、mg)、いくつかのCu | 主に非鉄(Al、Mg、Cu)、いくつかのFe |

| 部品サイズ | 小型(<5t);大きな部品は挑戦的です | 非常に広い(グラムから数百トン) | 小規模(<100kg) | 小規模(<50kg al、<30kg Zn/mg) | 小規模 |

| 複雑 | 非常に高い (内部空洞、分離線/コアなし) | 中程度(別れ/コアによって制限) | 高い (非常に複雑で、別れ/コアはありません) | high(スライド/エジェクターによって制限) | 中程度(別れ/スライドによって制限) |

| 寸法精度(CT/ISO) | 高い (CT7-CT9) | 低(CT11-CT14) | 非常に高い (CT4-CT7) | 非常に高い (CT4-CT6) | 高(CT6-CT9) |

| 表面粗さ(RA、μm) | 良い (12.5-25;爆破後の6.3) | 貧しい(25-100) | 素晴らしい (1.6-6.3) | 素晴らしい (0.8-3.2) | 良い (6.3-12.5) |

| 分壁の厚さ(mm) | 薄い (〜3mm鉄、〜2.5mm al) | 太い(3-5mm) | とても薄い (0.5-1.0mm) | とても薄い (〜0.6mm Al、〜0.3mm Zn) | 薄い (〜2mmal) |

| ドラフト角度が必要です | なし | 必須 (重要な) | なし | 必須 (最小限) | 必須 (適度) |

| 加工手当 | 小さい (ネットシェイプに近い) | 大きい | 最小限 | 最小限 (多くの場合、一部の顔にはありません) | 小さい |

| バッチの柔軟性 | 良い (中程度のボリュームの柔軟性;低Vol w/ 3dp) | 素晴らしい (質量へのプロトタイプ) | 中程度 (小型バッチ) | 非常に高い (量産) | 中程度 (ミッドハイボリューム) |

| ツーリングコスト | 高い (アルフォーム型) | 低い (木)に 中くらい (メタル/コアボックス) | 中くらい (ワックスダイ) | 非常に高い (スチールダイ) | 高い (金属型) |

| パートごとのコスト | ミディアムロー (大量のアドバンテージ) | 低い (質量) 高い (プロトタイプ) | 高い | 非常に低い (質量) 高い (低Vol) | ミディアムロー (大量) |

| リードタイム(最初の部分) | 長い (ツーリングプロセス開発) | 短い (砂型) | 長さ (シェルビルドサイクル) | 長さ (ダイメーカー) | 中くらい |

| 生産率 | 中程度 (自動回線) | ミディアムロー | 低い | 非常に高い | 高い |

| 環境への親しみやすさ | 良い (バインダーなし、〜100%の砂の再利用、低塵) | 貧しい (高塵、バインダー汚染、砂の取り戻しの問題) | 中くらい (シェル廃棄物、エネルギーを焼く) | 中くらい (潤滑剤煙、ドロス) | 良い (長い型寿命) |

| 典型的なアプリケーション | オートヘッド/マニホールド、パイプ備品、摩耗部品、複雑なバルブ/ポンプボディ | 機械のベッド、大きな住宅、農業部品、ブランク | タービンブレード、ゴルフヘッド、医療、芸術 | Auto/3Cハウジング、ブラケット、ギア | 自動ホイール、ピストン、コンロッド、モーターハウジング |

ポジショニングの概要:

- LFCのコア競争力: 製造 非常に複雑です (特に内部の通路/チャネル/中空構造)、 中程度/表面の品質 、 中程度から高速 鉄/非鉄 鋳物(特に鉄合金と複雑な非鉄部品)。その設計の自由、プロセスの簡素化、環境の利点を置き換えるのは困難です。

- 複雑さの低下: 従来の砂鋳造は、コスト(特にプロトタイプ/非常に大きな部品)と柔軟性の利点を保持します。

- 最高の精度/表面または小さな部品: 投資キャスティングは優れています。

- 小さな薄壁の非鉄部の大量生産: ダイキャスティングは効率とコストに優れています。

- 中程度のボリューム中程度に複雑な非鉄部品: 永久型鋳造は強力な競争相手です。