フォームキャスティングの紛失 (LFC)は、高度な蒸発パターン鋳造プロセスであり、効率とコスト削減を求めて、製造業で大幅な牽引力を獲得しています。採用の主な要因は、従来の鋳造方法と比較して機械加工コストを削減する実証可能な能力です。

コア原則:ネットシェイプキャストに近い

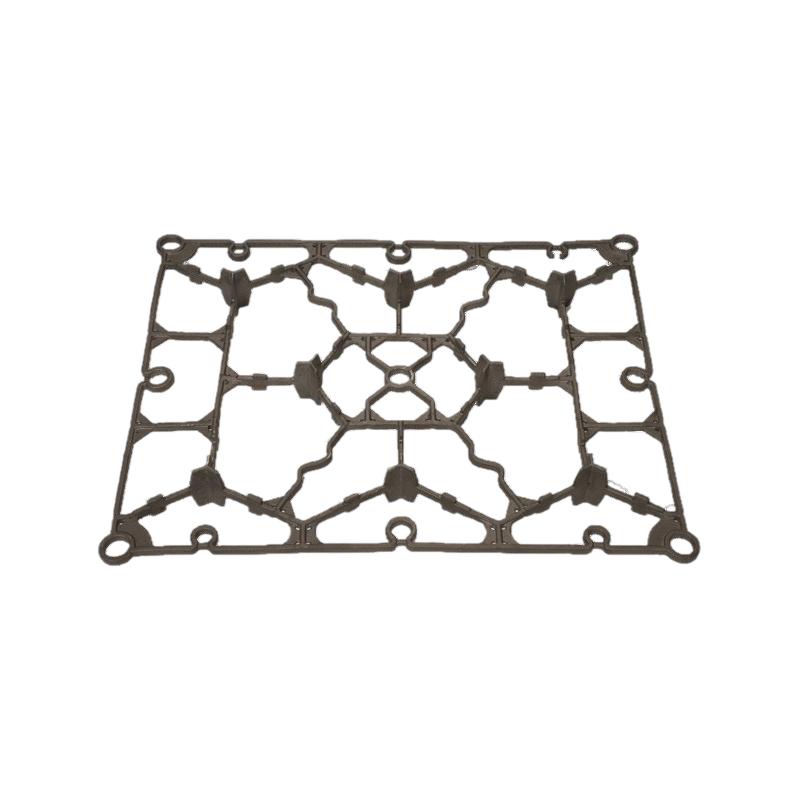

LFCの機械加工の節約の中心にあるのは ネットシェイプ鋳物に近い 並外れた寸法精度と複雑な詳細を備えています。このプロセスには、耐火性セラミックスラリーでコーティングされた、目的の最終部分と同一のポリスチレンフォームパターンの作成が含まれます。このパターンは、骨のない砂に埋め込まれており、溶融金属はそれに直接注がれ、フォームを蒸発させ、正確に置き換えます。この直接的な複製により、その後の機械加工操作中に材料除去が大幅に少ない部品が得られます。

機械加工コスト削減を促進する重要な要因:

-

機械加工株式手当の削減:

- 直接的な複製: パターン除去のためにドラフト角度やコアプリントを必要とする砂鋳造とは異なり、LFCパターンはドラフトアングルなし(またはドラフトを最小限に抑える)なしで設計し、複雑な内部機能を直接組み込むことができます。これにより、最終部分のジオメトリにはるかに近い鋳物が生成されます。

- よりタイトな許容範囲: LFCは、多くの従来の砂鋳造プロセスと比較して、より緊密なアシュスト次元公差(多くの場合13〜15グレード内)を達成でき、より良い再現性を実現できます。これは、最終的な仕様を満たすために機械加工する必要があるより少ない材料に直接変換されます。 30〜50%以上の機械加工株式手当の削減が一般的です。

-

コアフィン除去の排除:

- 従来のコアはありません: LFCの内部空洞はフォームパターン自体によって形成され、コアが伝統的な砂鋳造のカビ空洞を満たす場所で発生する別々の砂コアとコアフィン(フラッシュ)の必要性を完全に排除します。

- 仕上げ労働の減少: コアフィンを削除することは、砂鋳造における重要なマニュアルまたは半自動の機械加工/サンディング操作です。 LFCキャスティングは、コアフィンが事実上自由に現れ、この労働集約的で時間のかかる仕上げステップを大幅に削減または排除することさえあります。

-

表面仕上げの改善:

- よりスムーズなAs-Castサーフェス: フォームパターンに適用されるセラミックコーティングは、典型的な緑の砂または多くの樹脂結合砂の鋳物と比較して、特に滑らかなアシュスト表面仕上げをもたらします。機能表面に機械加工を必要としますが、改善された初期仕上げにより、しばしば攻撃的な初期カットが少なくなり、潜在的に少ない機械加工パスが望ましい最終表面品質を実現できます。

-

歪みと残留応力の減少:

- 均一な冷却: LFCの無帯の砂型は、冷却して固化するにつれて、金属の自然収縮に対する耐性を最小限に抑えます。これにより、キャスティング全体でより均一な冷却が促進されます。

- 低いストレス: 冷却中の制約の低下により、鋳造内の残留応力の発生が最小限に抑えられます。残留応力レベルが低いと、機械加工中の歪みの可能性が低下し、より予測可能な寸法の結果につながり、補正加工パスまたは複雑な固定具の必要性を潜在的に減少させます。

実際的な意味と考慮事項

これらの要因の累積効果は実質的です。

- 機械時間の短縮: より少ない材料の除去は、機械加工センターのパーツあたりのサイクル時間の短縮に直接変換されます。

- ツールコストの削減: 機械加工ストックの削減は、ツールの寿命を延ばし(切削工具が長持ちします)、より小さく、安価なツールを可能にする可能性があります。

- エネルギー消費の削減: 短い機械加工サイクルでは、消費エネルギーが少なくなります。

- 無駄が少ない: 材料の除去を最小化すると、生成された金属製の小屋の量が減少し、廃棄物処理コストが削減され、材料収量が改善されます。

LFCには正確なパターンの生産とプロセス制御が必要であることに注意することが重要です。パターンコストと特殊なツーリングの必要性は、単純な砂パターンよりも高くなる可能性があります。ただし、複雑な部品、特に複雑な内部幾何学または要求の厳しい次元要件を持つ複雑な部品の中程度から高度な生産の場合、機械加工操作で実現される大幅な節約は、多くの場合、魅力的な全体的なコストの優位性と市場までの時間を速くします。機械加工の削減は、自動車、航空宇宙、ポンプ、バルブ産業全体で経済的に魅力的な製造ソリューションを鋳造する発泡を鋳造する重要な要因です。