精度の失われたワックス鋳造 、現代の製造用に洗練された何世紀も前の技術は、航空宇宙、医療機器、自動車工学などの産業で複雑で高耐性成分を生産するために不可欠なままです。ただし、欠陥のない結果を達成するには、プロセス制御と革新的な方法論への綿密な順守が必要です。

1。最適化されたワックスパターンの設計と生産

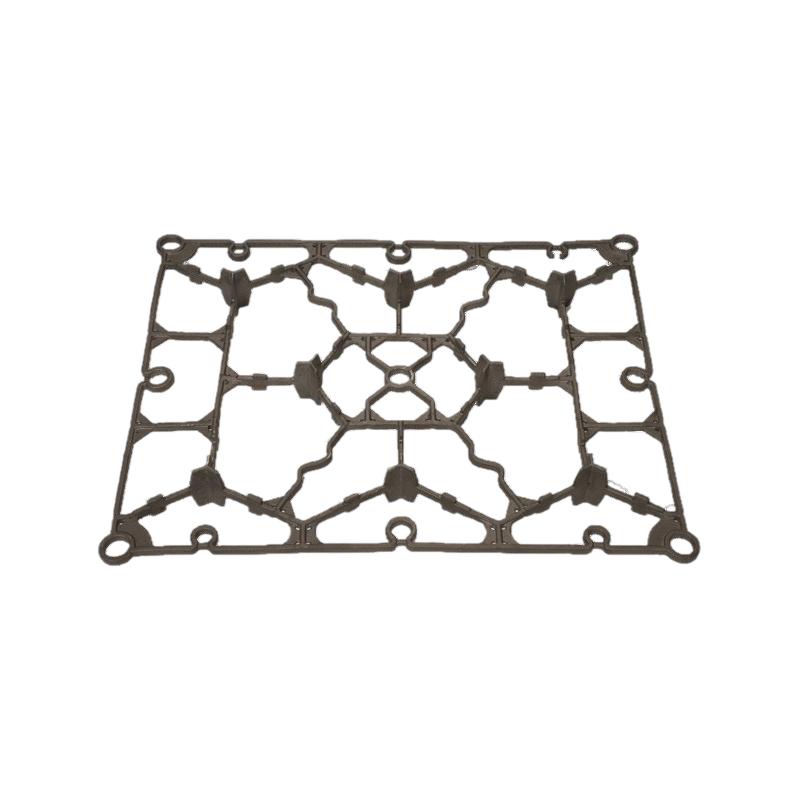

欠陥のない精密な失われたワックス鋳造の基礎は、完璧に設計されたワックスパターンにあります。気泡、不均一な表面、寸法の不正確さなど、ワックスモデルの軽微な欠陥でさえ、その後の段階を伝播できます。高度な3Dモデリングソフトウェアは、正確な設計検証を可能にし、均一性を確保するために注入パラメーター(温度、圧力、および冷却速度)を厳しく制御する必要があります。ワックス注入装置の定期的なメンテナンスと、自動化された光学スキャナーを使用したパターンの厳密な検査により、リスクがさらに減少します。

2。堅牢なシェルビルディング技術

ワックスパターンを包むセラミックシェルは、脱ワックスと金属の注入中に熱応力に耐える必要があります。亀裂や包含物のような欠陥は、しばしば一貫性のないシェル層または不適切な乾燥に起因します。スタッコアプリケーションと制御された乾燥サイクルを使用して、セラミックスラリーが浸透するずらしたコーティングプロセス - 構造の完全性を維持します。コロイドシリカバインダーやジルコンベースの耐火物などの最新のシェル材料は、熱安定性を高めます。さらに、湿度と温度制御された環境は、早期硬化または反りを最小限に抑えます。

3。制御された脱ワックスと焼結

脱ワックスは、急速なワックス除去がシェル骨折を引き起こす可能性のある重要な段階です。 Steam Autoclave Dewaxingは、緩やかな温度上昇と組み合わせて、熱ショックを減らします。重脱着後、正確な温度でセラミックシェルを焼結すると、残留水分が排除され、カビが強化されます。リアルタイムの監視システムは、最適な炉の条件を維持し、不完全な燃え尽きやシェルの変形を防ぐのに役立ちます。

4。溶融準備と注入精度

酸化物やガスの閉じ込めなどの溶融金属の不純物は、気孔率や包含につながります。真空誘導融解(VIM)またはアルゴンシールドの脱ガス合金は効果的に合金を効果的に保証しますが、分光法により化学組成の精度が保証されます。注ぎ、制御された傾きの注入または遠心法は乱流を最小限に抑え、空気の同伴を減らします。指定された温度にカビを予熱すると、早期凝固と誤解が回避されます。

5。キャスティング後の検査およびフィードバックループ

厳しいコントロールがあっても、ポストプロダクションの検証が不可欠です。 X線X線撮影や染料浸透剤検査などの非破壊検査(NDT)方法は、地下の欠陥を特定します。座標測定機(CMMS)を介した寸法チェックは、仕様のコンプライアンスを検証します。重要なことは、欠陥データを根本原因分析と是正措置を使用して継続的な改善フレームワークに統合し、ループを調整し、プロセスを繰り返し精製します。

精度の失われたワックス鋳造の欠陥は避けられないが、体系的なプロトコルを通じて管理しやすい。ワックスインジェクションから最終検査まで、あらゆる段階で精度を優先することにより、製造業者は最小限のリワークでネット様の近くのコンポーネントを達成できます。