精度が交渉不可能な業界(エアロスペース、医療機器、エネルギー、自動車エンジニアリング)では、製造業者は、厳しい公差と幾何学的要求を満たすために、高度な技術にますます依存しています。これらの中で、 精度の失われたワックス鋳造 (投資キャスティングとも呼ばれます)は、例外的な次元精度で複雑な金属成分を生産するためのゴールドスタンダードとして浮上しています。しかし、現代のテクノロジーで洗練されたこの何世紀にもわたる方法は、このような驚くべき精度をどの程度正確に達成していますか?

1。ファンデーション:複雑さをワックスパターンと再現します

Lost Wax Castingの中核には、最も複雑な幾何学のほぼ完璧なレプリカを作成する能力があります。このプロセスは、通常、精密ツールを使用して射出成形を介して生成される高解像度のワックスパターンから始まります。寸法の安定性と最小限の収縮のために設計された最新のワックスブレンド(<0.5%)は、細い壁、アンダーカット、またはマイクロスケールのテクスチャなど、細かい詳細が忠実に捉えられていることを確認します。

このステップは、ツールアクセスまたはカビ分離ラインが設計の意図を損なうことが多い従来の機械加工または砂鋳造の制限を排除します。対照的に、犠牲ワックスパターンは最終部分の1:1ネガティブになり、比類のない幾何学的自由を可能にします。

2。セラミックシェルエンジニアリング:極端な条件下での安定性

ワックスパターンが耐火物セラミックシェル(反復的な浸漬とスタッコンを介して)でコーティングされると、真の精度のテストが始まります。ジルコニアやアルミナ照明などの高度なセラミック材料は、高温燃え尽き症候群(800〜1,100°C)およびその後の金属注入中に熱的および機械的安定性を提供します。

ここに重要なイノベーションが含まれます。

制御されたシェルの厚さ:ガスエスケープを可能にしながら歪みを防ぐために最適化されています。

勾配熱特性:内層は溶融金属侵食に抵抗しますが、外層は熱散逸を管理します。

サブミリメートル寸法制御:自動浸漬システムは、均一なシェルの成長を保証します(±0.05 mM許容範囲)。

これらの要因は反りを最小限に抑え、極端な熱勾配下でもコンポーネントの元のジオメトリを保存します。

3。制御された固化:冶金精度

鋳造プロセスの精度は、溶融金属がセラミック型をどのように満たし、固化するかにかかっています。精密な失われたワックス鋳造は、冷却速度を管理するために、方向性凝固技術と合金固有のゲーティングシステムを採用しています。例えば:

タービンブレードは、単結晶固化を使用して粒界を排除します。

医療インプラントは、真空鋳造を活用して気孔率を低下させます(<0.1%の空腹分率)。

計算流体ダイナミクス(CFD)シミュレーションランナーの設計を最適化し、乱流によって誘発される欠陥を防ぐために層流の金属の流れを確保します。

固化速度論を制御することにより、製造業者は一貫した機械的特性を達成し、キャスティング後の成分を歪める可能性のある残留応力を回避します。

4。キャスティング後の洗練:ネットに近い形状から最終仕様まで

紛失したワックス鋳造は「ネットに近い形状」コンポーネントを生成しますが、二次プロセスはさらに精度を向上させます。

CNC加工:重要な表面は、ミクロンレベルの許容範囲に仕上げられています(例:ISO IT6-IT7)。

Hot Isostatic Pressing(HIP):高積分部品の微小耐性を排除します。

3Dスキャン:非破壊計量は、±25μmの精度でCADモデルに対する寸法を検証します。

これらの手順は、従来のキャスティングと比較して最小限ですが、最も厳しい業界基準を順守します。

5。ケーススタディ:実世界の影響

航空宇宙:内部冷却チャネルを備えたタービンベーン(壁の厚さ:0.3 mm)は、失われたワックスキャストを介して99.8%の寸法コンプライアンスを達成し、エンジンの燃料消費量を12%削減します。

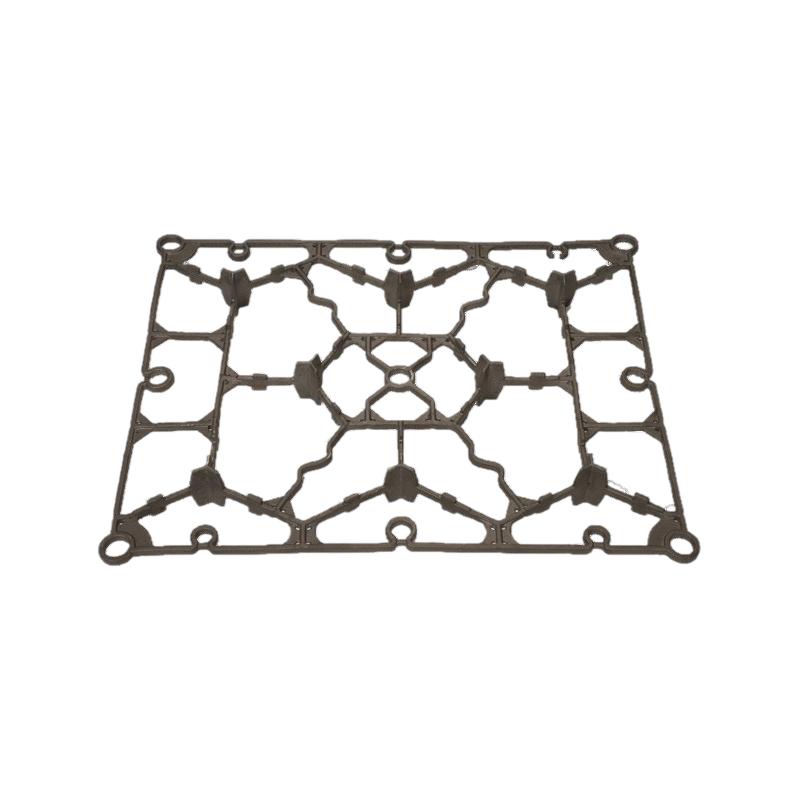

整形外科:多孔質格子構造(500μmの細孔サイズ)を備えたチタン脊髄ケージは、設計からの50μm未満の偏差を示し、オッセオインテグレーションを加速します。

自動車:この方法を介して鋳造された燃料インジェクターノズルは、油圧フローの分散を1%未満に減らし、排出制御を改善します。

精密な失われたワックスキャスティングブリッジデザインの野望と製造可能性のギャップ。材料科学、プロセス制御、およびデジタル検証を組み合わせることにより、複雑なコンポーネントが達成不可能と見なされると、精度を備えています。パフォーマンス、安全性、費用効率が交差する産業の場合、この方法は単なる選択肢ではありません。複雑なデザインを信頼できる現実に変えるための決定的なソリューションです。