ロストワックスキャスト 、複雑な金属成分を生産するための尊敬される方法は、航空宇宙から宝石に至るまでの産業で広く利用されています。ただし、最終製品で高い精度を達成することは、綿密なパターンの作成と鋳造だけでなく、一連の重要な後処理ステップにもかかっています。これらのステップは、表面の品質、寸法精度、および機械的特性を改良し、生のキャスティングを精密設計部分に変換します。

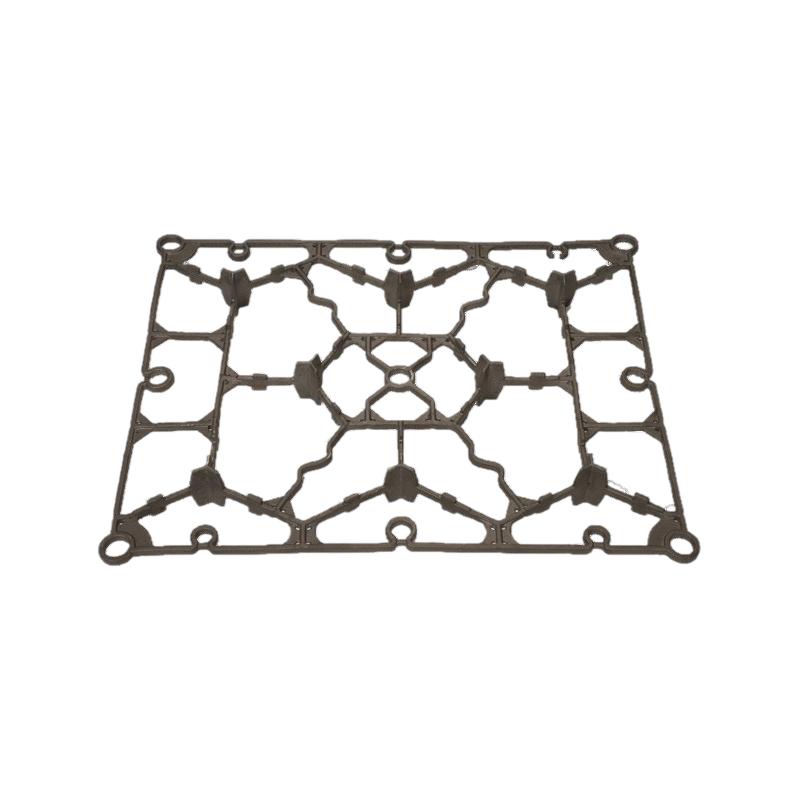

1。スプルーと門の除去

最初のキャスティング後のステップでは、スプルー、ゲート、ランナーを慎重に除去することが含まれます。チャネルは、溶融金属が金型に流れ込みます。不適切な除去は、ストレス濃度またはマイクロクラックをもたらす可能性があります。精密切削工具(例:ダイヤモンドコーティングブレードやレーザー切断)は、繊細な機能を損なうことなく、清潔で制御された除去を保証します。高価値成分の場合、機械的応力を排除するためにEDM(電気放電加工)などの非接触法を使用する場合があります。

2。表面仕上げ:欠陥を排除します

最高の鋳物でさえ、バリ、酸化物層、または残留投資資料などの表面の不規則性を示しています。重要な表面処理には次のものがあります。

研磨爆発:細かいガラスビーズまたはアルミナ粒子を使用して、表面汚染物質と滑らかな粗いエッジを除去します。

化学エッチング:特にステンレス鋼やチタンなどの合金に効果的な酸またはアルカリ溶液を含む表面酸化物の選択的除去。

振動タンブリング:小さなコンポーネントに最適なこのプロセスは、制御された振動環境で研磨媒体を使用して均一に表面を磨きます。

超滑らかな仕上げの場合、エレクトロポリッシングまたはマイクロアブラシブフロー加工は、生物医学的または光学的アプリケーションに重要なサブミクロン表面粗さを実現できます。

3。熱処理:機械的特性の最適化

多くの鋳造合金は、強度、延性、または耐食性を高めるために熱処理を必要とします。一般的な方法は次のとおりです。

溶液アニーリング:特定の温度に加熱することにより、合金の微細構造を均質化し、その後急速に消光します。

ストレス緩和:不均一な冷却によって引き起こされる内部ストレスを軽減し、その後の加工中の反りを防ぎます。

降水硬化:17-4 pHステンレス鋼などの合金に使用されるこのプロセスは、制御された老化により硬度を高めます。

正確な温度制御と大気(例:真空または不活性ガス)は、酸化や脱炭を避けるために重要です。

4。寸法補正:CNCの機械加工と研削

失われたワックス鋳造の精度にもかかわらず、一部のコンポーネントでは、強烈な耐性機能(例えば、ねじ穴やシーリング表面)が必要です。 CNCの機械加工により、重要な寸法が仕様を満たすことが保証され、ジグ粉砕はタービンブレードや燃料インジェクターなどの幾何学のミクロンレベルの精度を達成します。測定機(CMM)またはレーザースキャナーを調整して、CADモデルへの適合性を確認します。

5。非破壊検査(NDT)

部品を損傷することなく完全性を保証するために、NDTメソッドは不可欠です。

X線検査:内部ボイド、包含、または多孔性を検出します。

染料の浸透試験:肉眼では見えない表面亀裂を識別します。

超音波検査:壁の厚さを測定し、地下の欠陥を検出します。

ミッションクリティカルコンポーネント(航空宇宙タービンブレードなど)の場合、CTスキャンは、10μmサブ10μm解像度で3D欠陥マッピングを提供します。

6。保護コーティングとメッキ

最終的な表面強化により、耐摩耗性、美学、または機能性が向上します。

エレクトロレスニッケルメッキ:複雑な幾何学に対して均一な腐食保護を提供します。

PVD(物理的蒸気堆積):窒化チタンのような薄くて硬いコーティングを高症状の用途向けに堆積させます。

陽極酸化:酸化耐性を高めるためにアルミニウム合金に使用されます。

失われたワックス鋳造の精度は、単に鋳造プロセス自体の結果ではなく、細心の後処理の頂点です。高度な切断、表面仕上げ、熱処理、品質管理技術を統合することにより、メーカーは最新のエンジニアリングの厳しい需要を満たすか、それを超えるコンポーネントを実現できます。産業が小型化とより高いパフォーマンスに向かって推進するにつれて、これらのポスト処理ステップを習得することは、失われたワックス鋳造の可能性を最大限に発揮するために極めて重要なままです。