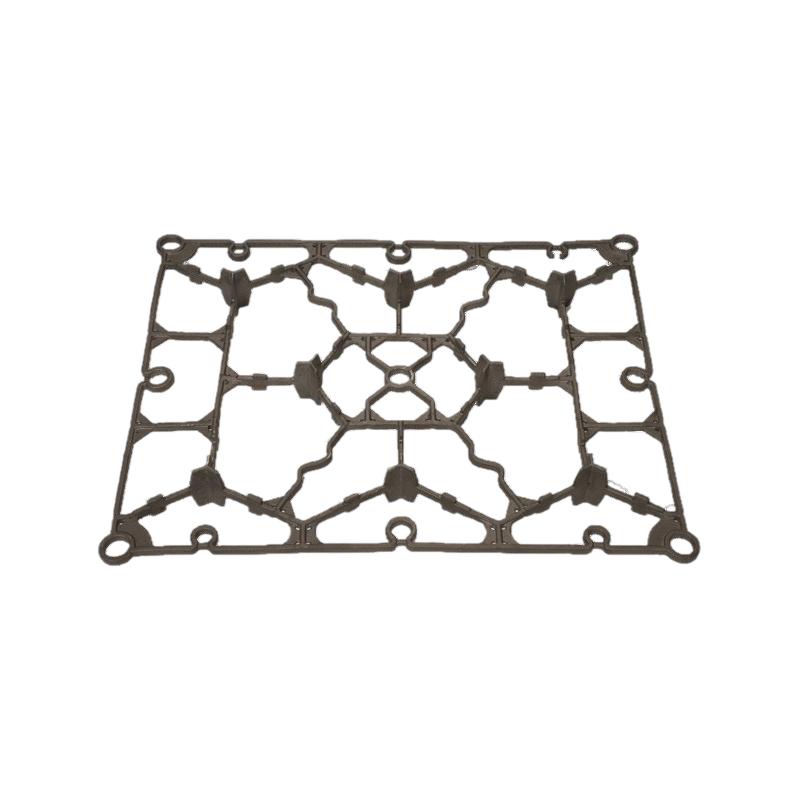

その精度を評価するには、最初にプロセスを理解する必要があります。 フォームキャスティングの紛失 拡張されたポリスチレン(EPS)またはコポリマーフォームからパターンの作成を伴います。これは、目的の部分の正確なレプリカです。このパターンは、耐衝撃性のセラミックスラリーでコーティングされて透過性コーティングを形成し、その後、骨のない砂に囲まれたフラスコに入れられます。溶融金属はカビに注がれ、フォームパターンを蒸発させ、ボイド空間を正確に交換し、元のパターンのすべての詳細をキャプチャします。

寸法精度に影響を与える重要な要因

失われたフォーム鋳造の精度は、いくつかの重要な要因によって支配されています。

-

パターンの品質と精度: 最終キャストの寸法精度は、フォームパターンの精度によって根本的に制限されています。パターンは通常、蒸気を使用してアルミニウムダイで成形されます。これらのダイの品質、フォームビーズサイズ、蒸気成形サイクルが最重要です。ビーズ融合ラインと正確な寸法を最小限に抑える高品質のパターンは、正確な鋳造の最初の前提条件です。

-

パターンアセンブリとコーティング: 複雑な部品は、複数のフォームセクションを接着して組み立てられます。アセンブリ中に適用される接着剤のタイプとスキルは、次元の完全性に影響します。その後、セラミックコーティングの適用が重要です。寸法シフトを防ぐために、コーティングは厚さが均一でなければなりません。コーティングが厚すぎると金属の浸透を引き起こす可能性がありますが、薄すぎるとカビの壁の崩壊につながる可能性があります。

-

パターンの拡張と変形: 重要な考慮事項は、フォームパターン自体の自然な膨張と収縮です。パターンは、コーティングプロセスまたは周囲の砂からの熱により膨張する可能性があります。逆に、時間の経過とともに縮小する可能性があります。現代の鋳造所は、これらの次元の変化を予測および補償するために、高齢の安定化されたパターンとプロセス制御を使用し、多くの場合、パターンツールに特定の手当を構築します。

-

注入パラメーターと冶金: 注ぐ速度と溶融金属の温度はしっかりと制御されています。急速すぎると、コーティングの乱気流や侵食を引き起こす可能性がありますが、高すぎる金属は過度のパターンの劣化とガスの進化を引き起こし、潜在的にカビの空洞を満たす前に歪めます。

精度の定量:許容値と表面仕上げ

すべてのプロセス変数が適切に管理されている場合、失われたフォーム鋳造は印象的な寸法公差を保持することができます。の線形寸法公差を達成することが一般的です 1インチあたり±0.005インチ(25.4 mmあたり±0.127 mm) 。 10インチの部品の場合、これは±0.050インチの許容範囲に変換されます。多くの場合、プロセスの改良を通じて、より緊密な許容範囲を重要な次元に保持できます。

表面仕上げに関しては、失われたフォームキャスティングは通常、の範囲で仕上げを生み出します 125〜250マイクロインチ(3.2〜6.3マイクロメートル)RA 。仕上げは、フォームビーズのサイズの影響を直接受けます。小さなビーズは、より滑らかな鋳造面を生成します。これにより、しばしば二次加工操作の必要性が排除または大幅に減少します。

比較利点と固有の制限

失われたフォーム鋳造の精度は、いくつかの従来の方法よりも明確な利点を提供します。

-

コアのない複雑さ: これにより、砂の鋳造に複雑で費用のかかるコアアセンブリを必要とする非常に複雑な内部通路とジオメトリが可能になります。これにより、従来の鋳造プロセスの寸法精度に影響する主要な変数であるコアシフトが排除されます。

-

部品の統合: 複数のコンポーネントを単一のユニットとしてキャストし、アセンブリジョイントを排除し、全体的な寸法の一貫性を改善できます。

ただし、プロセスには固有の制限があります。一般に、非常にタイトな許容範囲を必要とする非常に小さく、非常に詳細な部品の投資キャスティングよりも正確ではありません。さらに、パターンツールの初期コストは高くなる可能性があり、ユニットごとの費用便益が実現される中間から大量の生産ランに適しています。

失われたフォーム鋳造の精度は絶対的ではありませんが、細心のプロセス制御の直接的な機能です。これは、表面品質の優れた寸法的に正確で複雑な鋳物を生産するための非常に有能なプロセスです。その精度により、自動車、ポンプ、バルブなどの産業、およびエンジンブロック、シリンダーヘッド、マニホールドなどのコンポーネント用の重機に適した選択肢になります。この精度を達成するには、フォームの行動、コーティング技術、冶金学的要因との相互作用を深く理解する必要があり、洗練された貴重なモダンキャスティング技術としての地位を強調しています。