製造業では、小型バッチの生産は、多くの場合、高いユニットコストの課題に直面しています。従来の処理方法(CNC処理や砂鋳造など)は、材料廃棄物、長時間労働、または過度の金型コストの割り当てにより、複雑な形状と小さなバッチの経済効率を失う可能性があります。この点について、 精度の失われたワックス鋳造 ますます多くの企業にとって最適な選択肢になりつつあります。この数千年前のプロセスは、最新のテクノロジーでアップグレードされた後、スモールバッチ製造のコストを本当に削減できますか?

技術的利点:精度と複雑さの経済的バランス

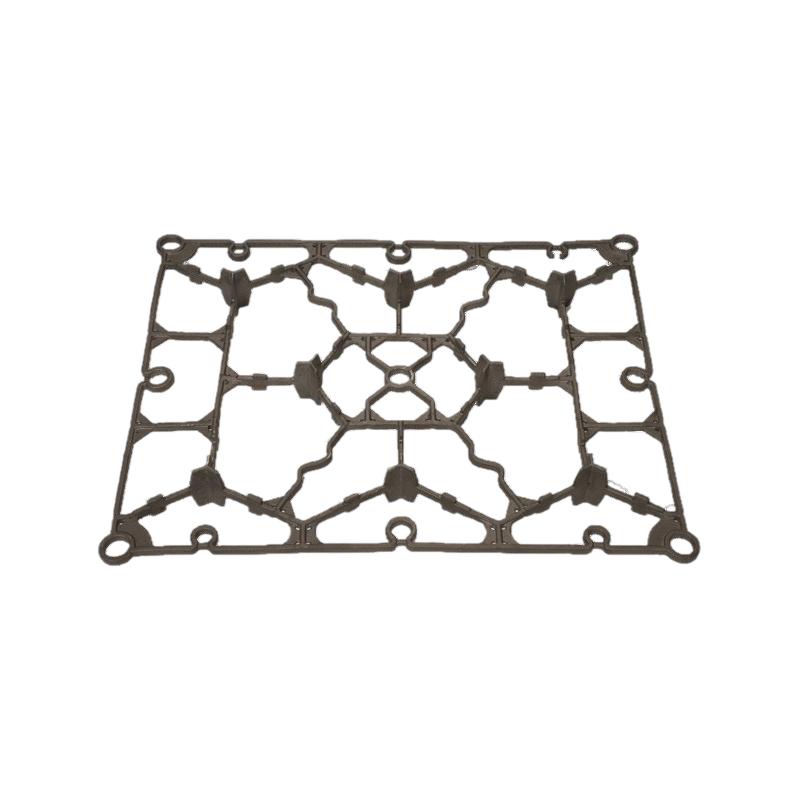

投資キャスティングの中心的な競争力は、その「1回限りの成形」機能にあります。 3Dプリンティングワックス型または可溶性コアテクノロジーを通じて、メーカーは、高価な鋼型を開発することなく、複雑な空洞、薄壁構造、その他の設計を実現でき、その後の機械加工コストを大幅に削減できます。航空宇宙フィールドを例にとって、タービンブレードサプライヤーがこのプロセスを採用した後、主に次のことにより、小型バッチトライアルの生産の単位コストが37%削減されました。

改善された材料利用:ネットに近い形成特性5%以内の金属廃棄物を制御します。これは、切断処理の30〜50%の損失率よりもはるかに優れています。

柔軟な生産:ワックス型は、頻繁な設計変更を伴うR&D段階に適した迅速なプロトタイピングテクノロジーを通じて繰り返すことができます。

表面の品質最適化:RA1.6-3.2μmの鋳造表面は、特にステンレス鋼やチタン合金などの処理材料に適した研磨時間を短縮します。

コストモデル分析:経済的なのはいつですか?

American Foundry Society(AFS)2023の調査では、投資鋳造のコストの変曲点は通常、50〜500個の小型および中程度のバッチ範囲で発生することを指摘しました。従来の処理と比較して:

500個未満:投資キャスティングの単位コストは、CNC処理の単位コストよりも18〜42%低くなっています。

50個未満:金型がないという利点により、コストはダイキャスティングのコストよりも60%低くなります。

特別な合金シナリオ:ニッケルベースの高温合金部品のコスト上の利点は、さらに55%に拡張できます。

業界の実践ケース

医療機器会社であるOrthodynamicsは、カスタマイズされた整形外科インプラントの生産においてこの論理を検証しています。従来の切断プロセスから投資キャスティングに切り替えることにより、コバルトクロミウム合金部品の200ピースバッチの総コストが28%減少し、送達サイクルが2週間短縮されました。重要な要因は次のとおりです。

トポロジー最適化設計を統合して、パフォーマンスに影響を与えることなくコンポーネントの重量を15%減らす。

同じワックスモデルクラスターを使用して、さまざまな種類の部品をキャストして、単一の炉の生産能力を最大化します。

課題と対処戦略

このプロセスは普遍的なソリューションではなく、そのコストに敏感なポイントは次のとおりです。

ワックスモデルの開発コスト:ゲーティングシステムの設計は、デジタルシミュレーション(Magmasoftなど)を通じて最適化して、試行錯誤の数を減らすことができます。

後処理時間:自動化された切断ロボットを使用して注ぎやライザーを処理することは、手動作業よりも300%効率的です。

![]() シュンダロード、リンチェンタウンサイエンスアンドテクノロジー工業団地、Xinghua市、江蘇省

シュンダロード、リンチェンタウンサイエンスアンドテクノロジー工業団地、Xinghua市、江蘇省

Webメニュー

製品検索

言語

メニューを終了します

業界のニュース

Apr 11, 2025 管理者による投稿

Precision Lost Waxキャスティングは、小型バッチの製造コストを削減できますか?

メッセージフィードバック

お問い合わせ

連絡先

-

電話: +86-0523-83458888

-

電話: +86-13605269351

-

ファックス: +86-0523-83458508

-

メール: [email protected]

-

追加: シュンダロード、リンチェンタウンサイエンスアンドテクノロジー工業団地、Xinghua市、江蘇省

連絡してください

このフォームを使用して私に連絡できます。

Copyright © Xinghua Jinniu Machinery Manufacturing Co.、Ltd。 All Rights Reserved.

バックトップ