気孔率の欠陥 - ガス穴、収縮キャビティ、ピンホール - は、持続的な課題です フォームキャスティングの紛失 (LFC)、コンポーネントの完全性、圧力の強さ、および全体的な収量に直接影響を与えます。気孔率を正常に制御するには、一意のLFCプロセスのすべての段階に対処する全身アプローチが必要です。

LFCの多孔性の根を理解する:

LFCの多孔性は、主に2つのソースに由来します。

-

ガス気孔率: 溶融金属が接触したときにフォームパターンの分解によって生成されます。得られたガスが金属固化の前にコーティングと砂型を通して完全に逃げられない場合、それらは閉じ込められます。

-

収縮気孔率: 金属の固化および収縮期の間に不十分な給餌が原因で発生し、ガス圧力が縮小領域への液体金属の流れを妨げる場合に悪化します。

制御のための重要な戦略:

-

パターンの素材と設計を最適化します:

-

フォーム密度とタイプ: 鋳造用に設計された高品質の低密度拡張ポリスチレン(EPS)または同様のフォームを使用します。低密度フォームは一般に、残留物が少ないとより速く分解するが、慎重な強度を考慮する必要がある。パターン全体の一貫した密度が重要です。

-

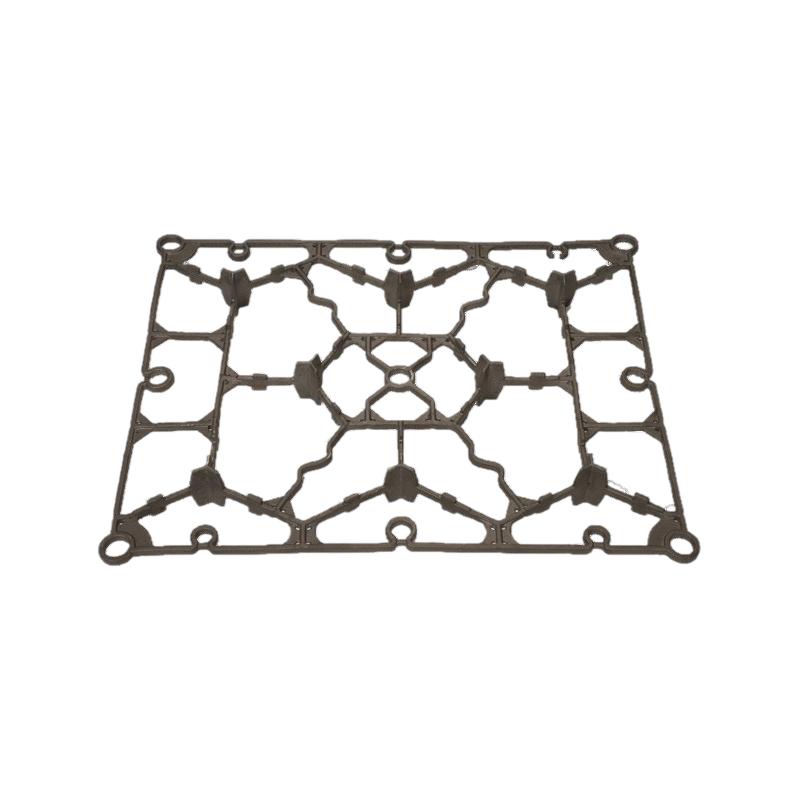

パターンデザイン: セクションの厚さの急激な変化は避けてください。寛大な半径と滑らかな遷移を組み込みます。内部パッセージを設計して、蒸気が容積式の通気口や注ぎカップに向かって簡単に逃げます。接着剤ラインを最小限に抑え、特殊な接着剤を使用して強力でギャップのない結合を確保します。

-

-

コーティングシステムのエンジニア:

-

透過性: これは最重要です。難治性コーティング しなければならない 熱分解ガスが迅速に通過できるようにします。高温で高透過性のために特異的に処方された選択コーティング。コーティングの厚さを最適化します - 厚すぎるとガスの流れが妨げられ、薄すぎると金属の浸透がリスクされます。

-

応用: 均一なバブルフリーコーティング層を確保します。水分に関連するガス生成(蒸気)を防ぐために、乾燥を徹底的かつ制御する必要があります。不十分な乾燥は、地下の多孔性の頻繁な原因です。

-

-

正確な注ぎ練習:

-

注ぐ温度: クリティカルバランス。金属は、フォームパターンを迅速に完全に分解し、摂食の流動性を維持するのに十分な高温でなければなりませんが、過度のガス生成、カビの侵食、または収縮の問題を引き起こすほど熱くはありません。温度要件は合金によって大きく異なります。厳密な制御は交渉不可です。

-

注入速度: 正の金属ヘッド圧力を確立するために、安定した、十分に迅速な注入を維持します。この圧力は、収縮に対抗するために給餌を促進しながら、コーティングと砂を介して分解ガスを強制するのに役立ちます。ゆっくりと注ぐと、ガス閉じ込めのリスクが高まります。

-

乱流の最小化: スプルー/注入盆地のスプラッシュや過度の乱流は避けてください。

-

-

効果的なカビの圧縮と通気を確保する:

-

砂の圧縮: コーティングされたクラスターの周りの乾燥した、骨のない砂の均一で適切な圧縮が不可欠です。コンパクションが不十分な場合、ガスが蓄積したり、金属が浸透したりする可能性のあるゆるい領域につながり、欠陥を引き起こします。一貫した振動技術が不可欠です。

-

ベント: 十分な通気経路を提供します。これには、パターンクラスター自体(多くの場合、コーティング面に通じるライザーまたは専用の通気口を介して)からの通気、フラスコの適切な通気、およびLFCで一般的な潜在的に真空アシスト通気システムが含まれます。通気口は明確で、大気に直接つながる必要があります。

-

-

コントロール金属品質:

-

摂取: 溶融金属が適切に脱気になっていることを確認してください 前に 溶解した水素や溶融物に固有のその他のガスを除去するために注ぐと、凝固時に多孔性に寄与するのを防ぎます。

-

合金の選択と修正: 鋳造されている合金の固有の収縮特性に注意してください。一部の合金は、摂食特性を改善できる修正または特定の穀物精製業者の恩恵を受けます。

-

失われたフォーム鋳造の気孔率の制御は、単一の修正ではなく、パターン、コーティング、砂、金属、およびプロセスパラメーターの相互作用をマスターすることです。一貫して低い気孔率を達成するファウンドリは、各変数を厳密に制御します。

-

蒸気エスケープ用に設計された高品質の適切なフォームパターンを利用します。

-

高度に透過性の均一なコーティングを塗布して乾燥させます。

-

合金の最適な温度と速度を注ぎます。

-

優れた金型の圧縮と効果的な通気口を確保します。

-

きれいな脱気金属から始めます。

これらの領域に体系的に対処し、厳密なプロセス制御と監視を実装することにより、ファウンドリは気孔率の欠陥を大幅に軽減し、失われたフォーム鋳物の品質、信頼性、費用対効果を高めることができます。 X線やセクションなどの方法を介した欠陥の継続的な分析は、進行中のプロセスの改良には依然として重要です。