ロストフォームキャスティングは、金属加工業界で広く使用されている製造プロセスであり、最小限の機械加工要件で複雑でニアネットシェイプのコンポーネントを製造できることで知られています。この方法では、発泡パターンを作成し、それを耐火材料でコーティングし、砂の中に埋め込んでから、パターンを置き換えるために溶融金属を注ぎます。その利点にもかかわらず、このプロセスはさまざまな欠陥の影響を受けやすく、特に炭素の混入が懸念されます。炭素の混入は鋳造部品の機械的特性と表面品質を損なう可能性があり、不合格率とコストの増加につながります。

ロストフォームキャスティングのコンセプト

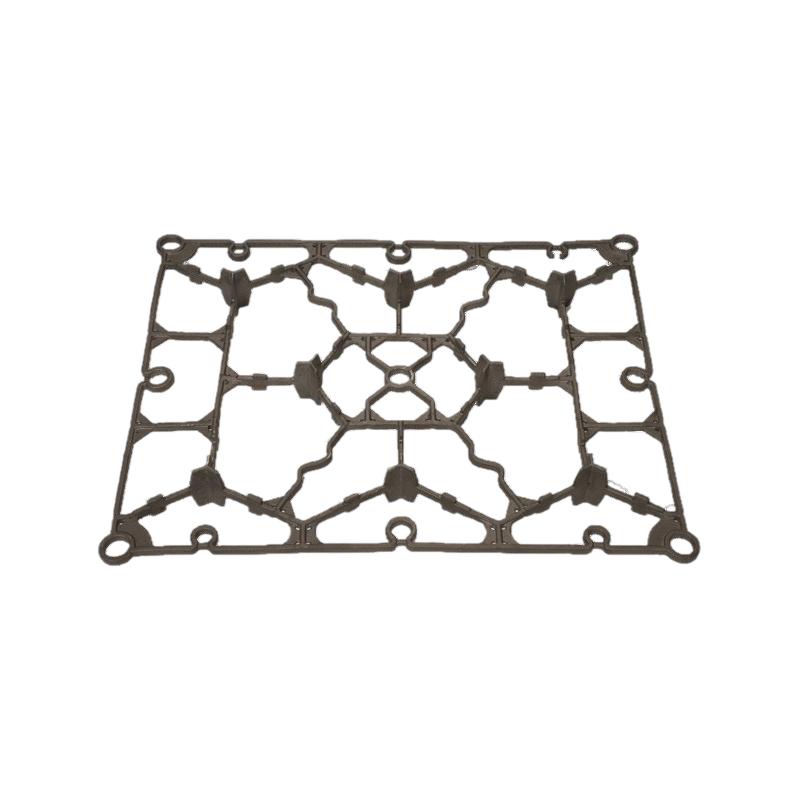

ロストフォームキャスティングは、蒸発パターンキャスティングとしても知られており、発泡ポリスチレン (EPS) または同様のフォームパターンを利用する金属キャスティングプロセスです。このプロセスは、目的の部品の正確なレプリカであるフォーム パターンの作成から始まります。このパターンをセラミック スラリーでコーティングして浸透性耐火層を形成し、未結合の砂を満たしたフラスコに入れます。溶融金属が型に注がれると、発泡パターンが蒸発し、空洞が残り、金属がその空洞を満たして鋳物を形成します。ロストフォームキャスティングの主な利点には、工具コストの削減、複雑な形状の製造能力、最小限の後処理が含まれます。ただし、フォームの蒸発は適切に管理されないと、フォームの不完全な分解に起因する炭素の混入などの欠陥を引き起こす可能性があります。

ロストフォーム鋳造における一般的な欠陥の種類

ロストフォームキャスティングの欠陥は、パターンの品質、コーティングの完全性、注入パラメータなどのさまざまな要因から発生する可能性があります。炭素含有物はよくある問題であり、鋳造物中に炭素質残留物が存在することを特徴としており、これは発泡体が完全に分解せず、炭素を豊富に含む粒子が残るときに発生します。その他の一般的な欠陥には次のものがあります。

-

ガスの多孔性: 泡の分解または不十分な通気によって閉じ込められたガスが原因で発生します。

-

収縮欠陥: 不適切な凝固パターンまたは不十分な供給が原因で発生します。

-

表面の欠陥: コーティングの欠陥や不均一な金属の流れによる折り目や破れなど。

-

介在物: 鋳物に埋め込まれた非金属粒子。多くの場合、砂やコーティング材料からのものです。

炭素含有物は、特に発泡パターンの分解が不完全な場合に形成され、金属内に炭素が取り込まれます。これは、フォーム密度、注入温度、コーティングの浸透性などの要因に影響される可能性があります。

ロストフォームキャスティングの応用例

ロストフォームキャスティングは、複雑な部品の製造における多用途性により、さまざまな業界で採用されています。一般的なアプリケーションには次のものがあります。

-

自動車産業: 軽量化と複雑な設計が重要なエンジン ブロック、シリンダー ヘッド、インテーク マニホールド向け。

-

航空宇宙分野: 高精度と最小限の重量を必要とするタービンブレードや構造部品などのコンポーネント。

-

産業機械: 複数の部品を単一の鋳物に統合するプロセスの能力の恩恵を受けるポンプ、バルブ、ギア向け。

-

消費財: 芸術的な彫刻やハードウェアアイテムなど、表面の詳細が重要な場合。

このプロセスは、大量生産における費用対効果の高さと、従来の方法と比較して廃棄物の削減などの環境上の利点により、これらの分野で好まれています。

他の鋳造法との比較

ロストフォーム鋳造は、その長所と限界を強調するために、砂型鋳造やインベストメント鋳造などの他の鋳造技術とよく比較されます。

-

砂型鋳造: 結合砂型と再利用可能なパターンを使用し、単純な形状の場合は工具コストが低くなりますが、より多くの機械加工が必要となり、ロストフォーム鋳造よりも寸法精度が低くなります。ロストフォームキャスティングでは、多くの場合コアが不要になり、複雑さが軽減されます。

-

インベストメント鋳造: ワックス パターンとセラミック シェルが含まれ、優れた表面仕上げと精度が得られますが、コストが高く、リードタイムも長くなります。ロストフォームキャスティングは、より大きな部品や大量の部品の場合により経済的です。

-

ダイカスト: 非鉄部品の高速生産には金型を利用しますが、ロストフォームキャスティングに比べて複雑な内部形状にはあまり適していません。

欠陥の傾向という点では、ロストフォーム鋳造は砂型鋳造よりもカーボン関連の問題が発生しやすいですが、設計の柔軟性が優れています。適切な管理手段を講じることで、これらの欠点を軽減できます。

炭素含有物を含む欠陥を制御および回避するための戦略

ロストフォームキャスティングの欠陥を制御するには、プロセスパラメーターと材料の選択に焦点を当てた体系的なアプローチが必要です。炭素含有物に関しては、次のような重要な戦略があります。

-

フォームパターンの最適化: ビーズサイズを制御した低密度フォームを使用して、完全な分解を保証します。湿気の吸収を防ぐため、パターンは乾燥した状態で保管する必要があります。

-

コーティング設計: 均一で浸透性のあるセラミックコーティングを適用し、注入中にガスを逃がします。コーティングの厚さと組成は、金属の種類と注入温度に合わせて調整する必要があります。

-

注湯パラメータ: 過剰なガスを発生させずに泡の蒸発を促進するために、適切な注入温度と注入速度を維持します。たとえば、温度を高くすると炭素残留物は減少しますが、収縮などの他の欠陥が増加する可能性があります。

-

通気性と砂の特性: 型内で適切な通気性を確保し、ガスの閉じ込めを最小限に抑えるために浸透性の良い乾燥した非結合砂を使用します。

-

プロセス監視: 熱分析や圧力測定などのリアルタイム制御を実装して、逸脱を早期に検出します。金属組織学的分析による鋳物の炭素含有量の定期的なテストは、プロセスの微調整に役立ちます。

これらの対策は、統合品質管理システムの重要性を強調する業界標準と研究によって裏付けられています。

よくある質問 (FAQ)

-

ロストフォーム鋳造における炭素含有物とは何ですか?

炭素含有物は、分解した発泡パターンからの炭素粒子が金属鋳物に埋め込まれ、機械的強度の低下と潜在的な故障点につながる欠陥です。 -

炭素の混入を防ぐにはどうすればよいでしょうか?

予防には、最適な密度の高品質のフォームを使用すること、適切なコーティングの浸透性を確保すること、注入温度と速度を制御すること、フォームの完全な劣化を促進するために乾燥した砂の状態を維持することが含まれます。 -

ロストフォーム鋳造ではどのような金属が一般的に使用されますか?

このプロセスは、アルミニウム、鉄、鋼、銅ベースの合金などのさまざまな金属に適用できますが、アルミニウムはその低融点と良好な流動特性で人気があります。 -

環境への影響の観点から、ロストフォームキャスティングは従来の方法とどのように比較されますか?

ロストフォームキャスティングでは、バインダーや中子が存在しないため、砂型キャスティングよりも廃棄物の発生が少なくなりますが、分解中の排出を避けるためにフォーム材料を慎重に管理する必要があります。 -

ロストフォームキャスティングで製造されるパーツのサイズに制限はありますか?

このプロセスは複雑な形状には適していますが、大きなフォームパターンの処理と均一な分解の確保が難しいため、通常は中型の部品に限定されます。 -

コーティングは欠陥管理においてどのような役割を果たしますか?

コーティングは、ガスの発生と金属の流れを制御するバリアとして機能します。不適切なコーティングは、ガスの捕捉による炭素の混入や表面の欠陥などの欠陥を引き起こす可能性があります。

ロストフォームキャスティング は、複雑なコンポーネントの製造に大きな利点をもたらしますが、炭素含有物などの欠陥を軽減するには正確な制御が必要です。プロセスの基礎を理解し、最適化されたパラメーターを適用し、パターン設計とコーティングのベストプラクティスに従うことにより、メーカーは製品の品質と効率を向上させることができます。材料およびプロセス監視における継続的な研究開発により、産業用途におけるロストフォームキャスティングの信頼性がさらにサポートされます。このアプローチにより、このプロセスが現代の金属加工において実行可能で競争力のある選択肢であり続けることが保証されます。